Stampante 3D a resina: La bici stampata in 3D da ProtoFab

Accelerare la produzione con la tecnologia 3D HP Multi Jet Fusion

15 Gennaio 2020Uno sguardo al futuro della stampa 3D professionale

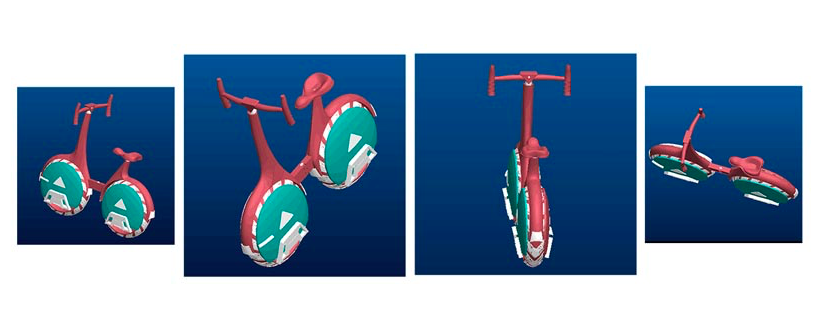

27 Gennaio 2020ProtoFab è stata contattata dal comitato organizzatore Cross-Strait Industrial Design Awards per la realizzazione di prototipi professionali per i concorrenti che si iscrivono alla competizione da ogni angolo del mondo.

Con cadenza biennale, questo concorso premia i migliori design di diversi settori come elettrodomestici, apparecchiature intelligenti, tecnologia informatica, attrezzature sportive, prodotti di viaggio, ecc.

L’idea della bicicletta

I creatori della bicicletta sono partiti dall’idea che, nonostante l’avanzamento tecnologico, il design delle biciclette non ha subito modifiche o miglioramenti negli ultimi decenni. Per questo motivo, hanno pensato di reinventare completamente l’aspetto ed il modo di funzionare di una bicicletta.

Il design, visivamente futuristico, è stato ispirato per quanto riguarda le ruote, da uno scooter. L’innovazione consiste nel fatto che la bicicletta può essere divisa in due, ottenendo così due monocicli autobilanciati che possono essere usati separatamente.

Analisi del progetto

Partendo da una accurata analisi dell’intero progetto, il team di esperti ProtoFab ha concordato che l’utilizzo della lavorazione CNC avrebbe portato via molto tempo, con eccessivi costi di materiale, attrezzatura e manodopera.

Il disegno che il cliente ha inviato a ProtoFab | Foto via ProtoFab

La scelta della tecnologia 3D

In ProtoFab hanno scelto una via più veloce e meno costosa, utilizzando la stampante 3D a resina, con la tecnologia di stampa SLA e la resina foto-reattiva ProtoFab C101.

Stampante 3D a resina funzionamento

La tecnologia 3D delle stampanti ProtoFab utilizza una resina liquida sensibile ai raggi UV. Un raggio laser UV effettua una scansione della superficie della resina e indurisce selettivamente il materiale corrispondente a una sezione trasversale del prodotto. La parte viene costruita tridimensionalmente dal basso verso l’alto. I supporti necessari per sporgenze e cavità vengono generati automaticamente e rimossi manualmente a lavoro completato.

Vedi anche Stampante 3D a resina prezzo

Il processo di produzione step by step:

Il primo passo è stato quello di suddividere il design ed effettuare un’analisi accurata di come ciascuna delle parti si relazionava con le altre.

La bicicletta conteneva un importante numero di parti più piccole che si incastravano insieme. Per questo motivo, è stato necessario dividere il modello in sezioni da stampare separatamente.

Foto via ProtoFab

Una volta stampate, le parti realizzate con la tecnologia 3D SLA hanno un’altissima qualità superficiale. E’ necessario soltanto effettuare delle piccole rifiniture lucidandole con la carta vetrata, per sistemare piccole sporgenze o imperfezioni.

Dopo la levigatura, le parti sono state verniciate e lasciate riposare per poi proseguire con una lucidatura più delicata, un altro lavaggio e una nuova mano di vernice.

Foto via ProtoFab

L’ultimo step prevedeva l’assemblaggio delle parti con una colla speciale.

L’intero progetto è durato 3 giorni e i clienti hanno apprezzato la precisione dei dettagli e la qualità delle finiture.

Foto via ProtoFab

.png)