Le novità del settore aerospaziale e la stampa 3D

Shop System, il sistema Metal Binder Jetting per le officine meccaniche

11 Dicembre 2019

17-4 pH: l’eccellenza dei materiali Desktop Metal per metalli

3 Gennaio 2020Le novità del settore aerospaziale e la stampa 3D

Il settore della manifattura additiva è in continua crescita. Analizziamo insieme le novità del settore aerospaziale e la stampa 3D.

Gli operatori nel settore del 3D Printing stanno sviluppando nuove soluzioni e materiali con proprietà meccaniche in grado di resistere alla corrosione e alle alte temperature, leggeri e duraturi.

Quello che la manifattura additiva riesce a fare non ha uguali nella produzione tradizionale: geometrie complesse, materiali leggeri ma robusti, ottime proprietà termiche e fisiche e alto livello di personalizzazione. Sono proprio queste le richieste dell’industria aerospaziale.

Vedi anche: Case study Roboze: MAG e gli interni degli elicotteri di lusso

Settore aerospaziale e la stampa 3D: previsioni

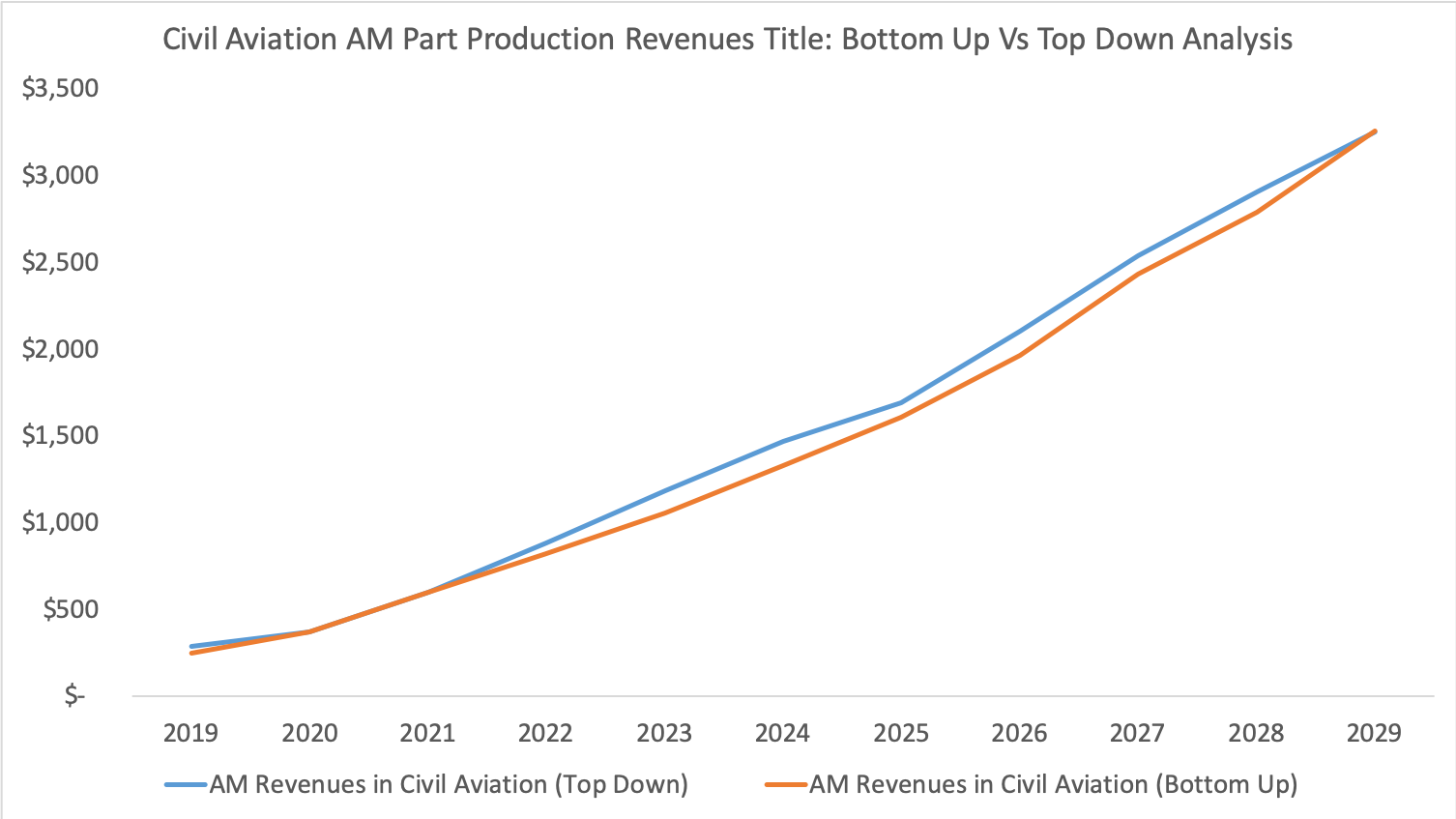

Le previsioni realistiche prevedono un fatturato complessivo di 7 miliardi di dollari entro 10 anni nell’aviazione civile. (Analisi SmarTech Rapporto 2019 sulla produzione additiva per la produzione di parti per l’aviazione civile)

Crediti: Report SmarTech 2019

Questa previsione si basa sulla combinazione di analisi bottom-up approfondite e analisi top-down, sia in termini di volume che di valore, e identifica il potenziale commerciale concentrandosi esclusivamente sulla produzione di parti per strumenti e componenti finali.

A giugno di questo anno si è tenuto il Paris Air Show, dove i maggiori operatori aerospaziali e le società di stampa 3D per l’aerospaziale si sono incontrate e hanno discusso delle enormi potenzialità della tecnologia 3D per questo settore. Si è notato un forte interesse verso la produzione additiva, segno che un numero sempre più alto di imprese sta comprendendo i vantaggi nell’uso di tale tecnologia.

Lo scorso aprile, un Airbus A321neo LR a motore LEAP (costruito da CFM International, una joint venture tra GE e Safran), ha completato un volo di prova da Tolosa, Francia, alle isole Seychelles, volo durato 11 ore, che ha coperto 5.466 miglia.

Cosa ha di speciale questo areo?

Questo velivolo ha consumato il 15% in meno di carburante, utilizzando la tecnologia e i materiali di stampa 3D.

Una delle parti più piccole del motore, un ugello di metallo che spruzza carburante nel combustore, era talmente complessa che l’unico modo per realizzarla era utilizzare la stampa 3D.

Credito: Alex Schroff per GE Reports

“La tecnologia è stata incredibile [..] Nella progettazione dei motori a reazione, la complessità era costosa. Ma [la stampa 3D] ti consente di diventare sofisticato e allo stesso tempo riduce i costi. Questo è il sogno di un ingegnere. Non avrei mai immaginato che ciò sarebbe stato possibile. “

– Mohammad Ehteshami, ingegnere GE

Al Salone dell’aeronautica di Parigi hanno annunciato un nuovo A321neo a lungo raggio, chiamato ufficialmente A321XLR, che sarà disponibile a partire dal 2023 e avrà un peso massimo al decollo di 101 t e una portata di 4.700 nm rispetto ai 4.000 nm dell’attuale variante A321LR.

GE9X, il più grande motore a reazione, con il numero più alto di parti stampate in 3D di sempre

Il motore GE9X, con la ventola più grande mai prodotta per un aereo commerciale presenta sette parti stampate in 3D in sostituzione di più di 300 pezzi tradizionali, riducendo così il consumo di carburante del 10 percento rispetto al GE90.

Il settore aerospaziale e la stampa 3D: Il dimostratore tecnologico Add+

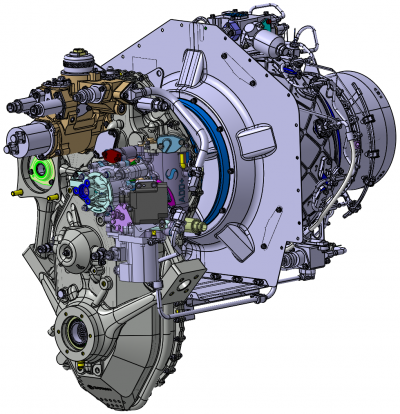

Sempre al Salone dell’aeronautica di Parigi di questo anno, Safran ha presentato il dimostratore tecnologico Add +, composto per il 30% da componenti stampati in 3D.

Credits: Safran

Il design del dimostratore si basa su un motore per elicotteri Arrius che è stato aggiornato e riprogettato in parte con componenti stampati in 3D. L’azienda ha utilizzato la tecnologia SLM per produrre alcune parti del dimostratore tecnologico, tra cui palette di guida degli ugelli, la camera di combustione e il modulo posteriore dello statore, riuscendo a costruire la scatola del cambio con sole due parti stampate in 3D, anziché 12 componenti.

“Abbiamo iniziato a lavorare su un modello di motore esistente e abbiamo riprogettato quasi il 30% dei suoi componenti utilizzando tecniche di produzione additiva, al fine di integrare tali componenti in unità di produzione in serie. Quando inizieremo le corse a terra, valuteremo il comportamento di queste nuove parti in funzione. “

– Etienne Hesse, Project Manager R&T e coordinatore del programma Add + presso Safran Helicopter Engines

Supporti per le tende dell’aereo: il caso Diehl Aviation

Un altro ottimo esempio di società che hanno riscontrato importanti vantaggi nell’utilizzo della tecnologia 3D è la Diehl Aviation che, grazie alla tecnologia FDM è riuscita a produrre supporti per le tende divisorie delle classi a bordo che vengono montate sugli aerei A350, risparmiando denaro e tempo.

La produzione tradizionale di tale prodotto impiegava la vetroresina laminata e attrezzature speciali in alluminio, impiegando molto tempo ma anche importanti risorse economiche.

Con l’aiuto della stampa 3D e della tecnologia FDM, la società è riuscita a ottenere un importante riduzione di costi e tempo di lavorazione, assemblando 12 componenti termoplastici stampati in 3D.

Il settore aerospaziale e la stampa 3D sono un connubio destinato a conquistare nuovi orizzonti, estendendo l’uso di questa tecnologia anche per nuove applicazioni in grado di migliorare l’efficienza dei pezzi, ottimizzare il processo di produzione e ridurre il time to market.

.png)