La tecnologia di stampa 3D di HP e la produzione di arti protesici

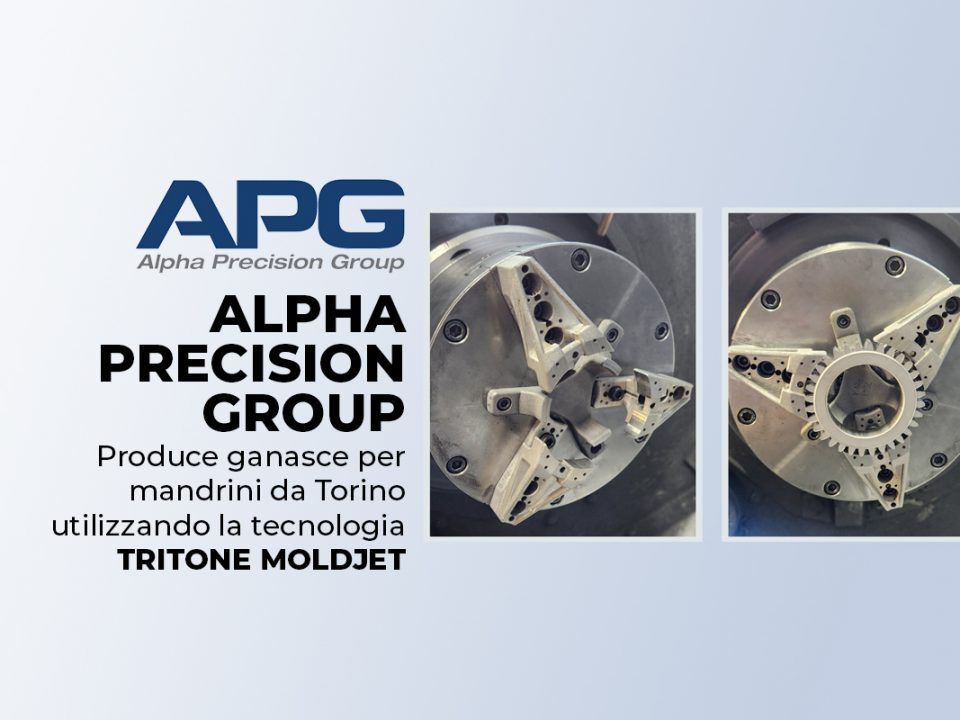

Alpha Precision Group sceglie le stampanti 3D Desktop Metal

12 Giugno 2019ProtoFab: storia e tecnologia 3D

21 Giugno 2019La tecnologia di stampa 3D di HP e la produzione di arti protesici

L’Organizzazione Mondiale della Sanità (WHO) stima che ci siano circa 30 milioni di amputati nel mondo e quattro su cinque di essi vivono nei paesi in via di sviluppo. Questo rende difficile per loro l’accesso a trattamenti specifici. In più, una protesi può costare tra i $ 5.000 a $ 100.000 e deve essere sostituita dopo 3-5 anni.

Il metodo tradizionale di produzione delle protesi

Si parte creando un calco in gesso per creare il modello che è la base per la presa finale in plastica. La protesi sarà poi soggetta a numerosi interventi di montaggio e regolazione.

L’adolescente svizzero Christopher Hutchison ebbe un incidente ferroviario del 2009 che gli provocò l’amputazione di entrambe le gambe. Dopo mesi di recupero, fu pronto a ricevere delle gambe protesiche.

Per Hutchison e altri pazienti come lui, il processo tradizionale di progettazione e realizzazione dell’arto protesico può richiedere settimane di lavoro ed il risultato è molto costoso e spesso non perfettamente adatto.

Reinventare la produzione protesica

Le protesi tradizionali indossate da Cristopher davano grossi problemi. Questa situazione ha spinto Cristopher, insieme a suo padre Alan – laureato in ingegneria meccanica e strutturale con esperienza nello sviluppo di impianti per ginocchia, a creare ProsFit, azienda che sfrutta la conoscenza e la tecnologia per consentire una mobilità sicura e offre, agli utilizzatori di protesi, una scelta di prodotti e servizi protesici convenienti e affidabili. Il loro obiettivo è quello di creare protesi stampate in 3D per 20 milioni di amputati.

Per la realizzazione delle loro protesi hanno valutato varie tecnologie disponibili sul mercato, per scegliere poi la rivoluzionaria tecnologia di stampa 3D HP Jet Fusion.

La tecnologia di stampa 3D di HP

La tecnologia 3D Multi Jet Fusion di HP è un ottimo alleato per le imprese che hanno necessità di realizzare:

- Prototipi ad elevate proprietà meccaniche per test funzionali

- Produzione in serie di piccoli lotti, per l’uso finale

Rispetto alla sinterizzazione laser, la tecnologia MJF di HP crea parti più resistenti, di una maggiore precisione e risoluzione, in maniera più veloce e meno costosa. Inoltre, le parti hanno una densità vicina al 100% e possono essere utilizzate per prototipi o parti funzionali.

HP e la produzione di arti protesici ProsFit

ProsFit utilizza le stampanti 3D di HP per trasformare l’attacco protesico e il processo di produzione, progettando prese personalizzate che permettano di indossare le protesi in maniera più precisa, comoda e veloce. Inoltre, le protesi ProsFit non richiedono la presenza fisica di un protesista, il che permette di distribuirle anche in località difficili da raggiungere.

I principali vantaggi nel sviluppare arti protesici con le stampanti 3D di HP

Grazie alla stampa 3D di HP, aziende come ProsFit hanno a disposizione materiali di stampa di altissima qualità (PA12, PA11, PA12 caricato vetro e il nuovo poliuretano TPU sviluppato in collaborazione con BASF), possibilità di sviluppare protesi estremamente personalizzabili con geometrie complesse e dimensioni varie, beneficiando di tempi di produzione e di consegna ridotti da settimane a pochi giorni.

Print My Leg, Debard e la stampa 3D di HP

Christophe Debard, un ingegnere dell’Airbus con sede a Tolosa, in Francia, amputato dall’età di 13 anni a causa di un cancro, ha inventato Print My Leg per realizzare copertine protesiche funzionali personalizzate.

Foto via La Dépêche

Attraverso uno scanner 3D che rileva le misure dell’arto protesico vengono realizzate delle “copertine” con disegni e decorazioni uniche. Questa copertina viene realizzata utilizzando la stampante HP Multi Jet Fusion.

Perché scegliere HP Multi Jet Fusion per il settore biomedicale?

La tecnologia Multi Jet Fusion permette di ridurre i tempi e i costi di produzione e consente qualsiasi tipo di personalizzazione, fattori questi di fondamentale importanza per il settore biomedicale.

Inoltre, le potenziali applicazioni per il settore sono straordinarie. Numerose aziende stanno innovando il loro modo di progettare e produrre tutori, ortesi plantare, maschere protettive, caschi correttivi, calchi dentatura e altro, grazie alle stampanti 3D di HP.

.png)