La stampa 3D nel settore automotive

La stampa 3D per l’Industria delle Materie Plastiche

19 Febbraio 2019La stampa 3D in metallo

1 Marzo 2019La stampa 3D nel settore automotive

Il settore automotive sta diventando uno dei principali utilizzatori della stampa 3D.

Già nel 2015, il report Wohlers preannunciava grandi progressi nell’industria automotive, con un mercato della stampa 3D costituito per il 16,1% dagli autoveicoli.

Grazie alla stampa 3D è possibile realizzare progetti con tempi di consegna ridotti e costi più bassi, permettendo ai progettisti di usufruire di nuovi modi per produrre veicoli.

In principio questa tecnologia veniva utilizzata principalmente per la prototipazione piuttosto che per la produzione di parti finite. Oggi, l’additive manufacturing si rivela una valida opzione per produzioni di medie dimensioni, in particolare per i produttori di automobili di fascia più alta che limitano i numeri di produzione.

“Sempre più aziende stanno adottando la stampa 3D per maschere e attrezzature“, afferma Ron Clemons, direttore dello sviluppo del business di Stratasys Direct Manufacturing. “Maschere e dispositivi di stampa 3D possono ridurre i costi, fornire strumenti più leggeri ed ergonomici e tanto altro. Inoltre, la stampa 3D ha mostrato una riduzione consistente del lead time dal 40% al 90% e una riduzione dei costi fino al 60%. Gli strumenti di stampa 3D consentono, inoltre, ai team di progettazione di risparmiare tempo perché possono essere più reattivi con la possibilità di creare componenti personalizzati una tantum.“

Vantaggi della stampa 3D nel settore automotive

1) Ripetibilità delle parti.

2) Ottimizzazione topografica. Attraverso questo processo disponibile nei pacchetti CAD è possibile ottenere la massima resistenza. La stampa 3D riesce a gestire geometrie complesse con il minimo scarto e materiali leggeri, cosa impossibile con i metodi tradizionali.

3) Parti finite leggere. Un aspetto importante in questo settore è il peso dei componenti di un’automobile. Un’auto più leggera consuma meno carburante, il che la rende più rispettosa dell’ambiente.

4) Geometrie complesse per prototipi e parti finali. Le parti automobilistiche spesso richiedono determinate caratteristiche come pareti sottili, maglie fini e superfici curve complesse. La stampa 3D permette di realizzare strutture molto complesse, estremamente leggere e stabili, impossibili da realizzare con i metodi tradizionali.

5) Costi più bassi. Con la manifattura additiva è possibile realizzare lotti di piccole dimensioni a costi più bassi.

6) Riduzione del numero di parti necessarie. Con la stampa 3D, è possibile realizzare un unico pezzo stampato, anziché combinare varie parti. Questo permette di ridurre i tempi totali.

7) Riduzione degli scarti. Con la stampa 3D viene utilizzata solo la quantità di materiale che serve per realizzare il componente dell’auto.

8) Personalizzazione. Alcuni elementi di design dell’auto possono essere facilmente personalizzabili con la stampa 3D. Questo permette di risparmiare, creando anche un solo pezzo di un determinato componente esterno o interno della macchina.

9) Sostituzione veloce delle parti di ricambio per auto. Grazie alla scansione 3D e alla produzione additiva, è possibile riprodurre pezzi di ricambio che non si trovano più sul mercato.

Casi di successo della stampa 3D nel settore Automotive

1) Jaguar e le parti di auto stampate in 3D per vecchi veicoli

Jaguar ha utilizzato la scansione 3D per ricreare il classico modello XKSS del 1957. La riproduzione completa ha richiesto 18 mesi.

2) Volkswagen e i supporti per finestre

La casa automobilistica tedesca ha riprogettato per le proprie auto un supporto per le finestre anteriori che pesa il 74% in meno rispetto alla parte originale.

3) AUDI e SLM Solutions Group

Nel 2017, AUDI ha inaugurato un centro di stampa 3D a Ingolstadt, in Baviera, Germania e collabora con SLM Solutions Group AG, azienda specializzata nella produzione di additivi metallici, per la produzione di prototipi e pezzi di ricambio.

4) Rolls Royce

La casa automobilistica inglese Rolls Royce ha impiegato la stampa 3D per aumentare il numero di auto prodotte, stampando in 3D 10.000 componenti per il modello Phantom.

5) Porsche: ricambi per auto rare e classiche

La casa automobilistica tedesca Porsche sta sfruttando la tecnologia di stampa 3D per creare ricambi per le sue auto, combinando la tecnologia di stampa SLM per parti in metallo e la SLS per parti in plastica e attrezzature.

6) Light Cocoon, l’auto stampata in 3D

EDAG, studio di progettazione tedesco ha creato l’auto stampata in 3D chiamata Light Cocoon.

Le strutture stampate in 3D sono poi state ricoperte da un tessuto elastico estremamente leggero, di solo 19 grammi per metro quadrato. La struttura ottimizzata è stata realizzata utilizzando la tecnologia di stampa 3D SLM.

7) LSEV, l’auto elettrica stampata in 3D

L’auto, nata dalla collaborazione tra Polymaker e XEV, è stata realizzata da 57 parti stampati in 3D, è elettrica e ha un motore che non produce emissioni.

Tecnologie di stampa 3D per il settore automotive

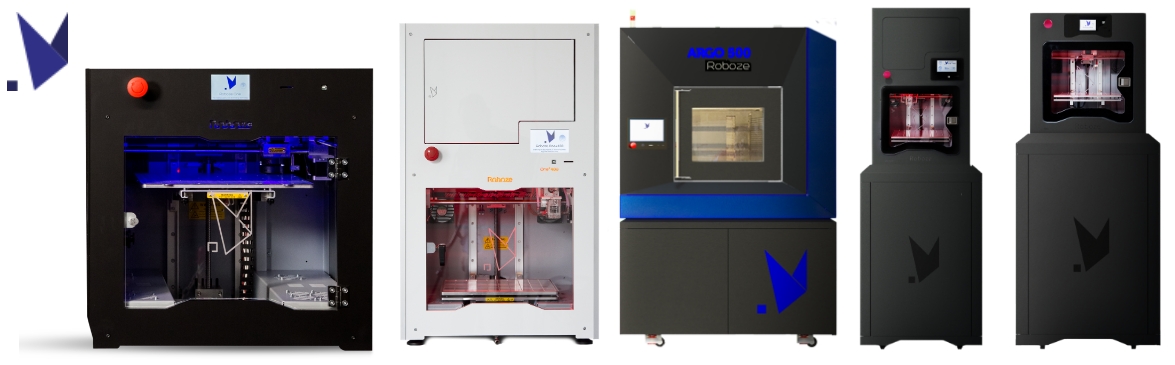

1. Roboze e la tecnologia 3D FFF

Le stampanti Roboze sono caratterizzate da elementi solidi e duraturi nel tempo, il che permette alle aziende di lavorare con un alleato affidabile, che necessita di poca manutenzione.

La linea Roboze dispone di una tecnologia brevettata, potente ma accessibile. Una combinazione di stampanti 3D di alta qualità e polimeri termoplastici avanzati.

Questo permette di gestire design complessi e personalizzare i prodotti finali.

I materiali a disposizione sono tecnopolimeri ultraresistenti che sostituiscono alla perfezione le leghe metalliche in applicazioni estreme nel settore automobilistico.

Tra i principali materiali utilizzati menzioniamo:

- Carbon Peek. Materiale che vanta un’elevata resistenza termica e meccanica.

- Carbon PA. Polimeri dalle altissime proprietà meccaniche.

- Ultem. E’ un materiale resistente all’idrolisi, alle soluzioni acide e alle temperature altissime.

- Peek. Polimero termoplastico semicristallino, vanta ottime caratteristiche meccaniche e altissima resistenza chimica.

Leggi di più sui modelli di stampanti 3D Roboze.

2. La tecnologia MJF di HP

HP mette a disposizione delle imprese delle stampanti 3D che promettono una velocità di produzione 10 volte superiore rispetto ai processi di stampa 3D disponibili sul mercato, come FDM o SLS.

HP utilizza il materiale di stampa PA 12, una poliammide resistente, ad alta riusabilità, che permette di ridurre il costo di produzione e consente la produzione di pezzi di alta qualità.

La stampante 3D Jet Fusion 4200

La stampante 3D Jet Fusion 4200 di HP produce parti di qualità superiore, con ottime proprietà termiche e meccaniche, al minor costo per parte. E’ ideale sia per la prototipazione industriale che per la realizzazione di pezzi finiti.

Questa soluzione di stampa permette di monitorare la qualità delle parti durante la stampa e aggiungere parti extra in caso di necessità.

La tecnologia Metal Jet

La tecnologia Metal Jet di HP garantisce un lavoro professionale e accurato in metallo, senza il rischio di restringimenti o deformazioni.

Le stampanti 3D di HP con la tecnologia Metal Jet assicurano velocità, qualità e una produttività fino a 50 volte superiore a metà dei costi dei sistemi binder presenti sul mercato.

MJF serie 500 HP

Le stampanti 3D MJF Serie 500 sono pensate per team di progettazione e di sviluppo prodotti. Inoltre, sono accessibili ad un prezzo altamente competitivo.

Con le stampanti 3D di HP a colori è possibile realizzare:

- Parti isotropiche con elevate proprietà meccaniche, che risolvono il problema dell’orientamento della stampa e la scarsa resistenza sull’asse Z.

- Velocità incomparabile con altre tecnologie, grazie al passaggio dalla stampa di un punto alla volta a migliaia di punti per millisecondo.

- Rispetto ad altri materiali e tecnologie, come ad esempio quelle ad estrusione, il Nylon PA12 prodotto con la tecnologia MJF ha proprietà meccaniche superiori.

- La tecnologia a letto di polvere risolve il problema della creazione di supporti in fase di stampa e riduce il processo di pulizia delle parti.

In questo articolo puoi scoprire di più sulla tecnologia di stampa 3D HP.

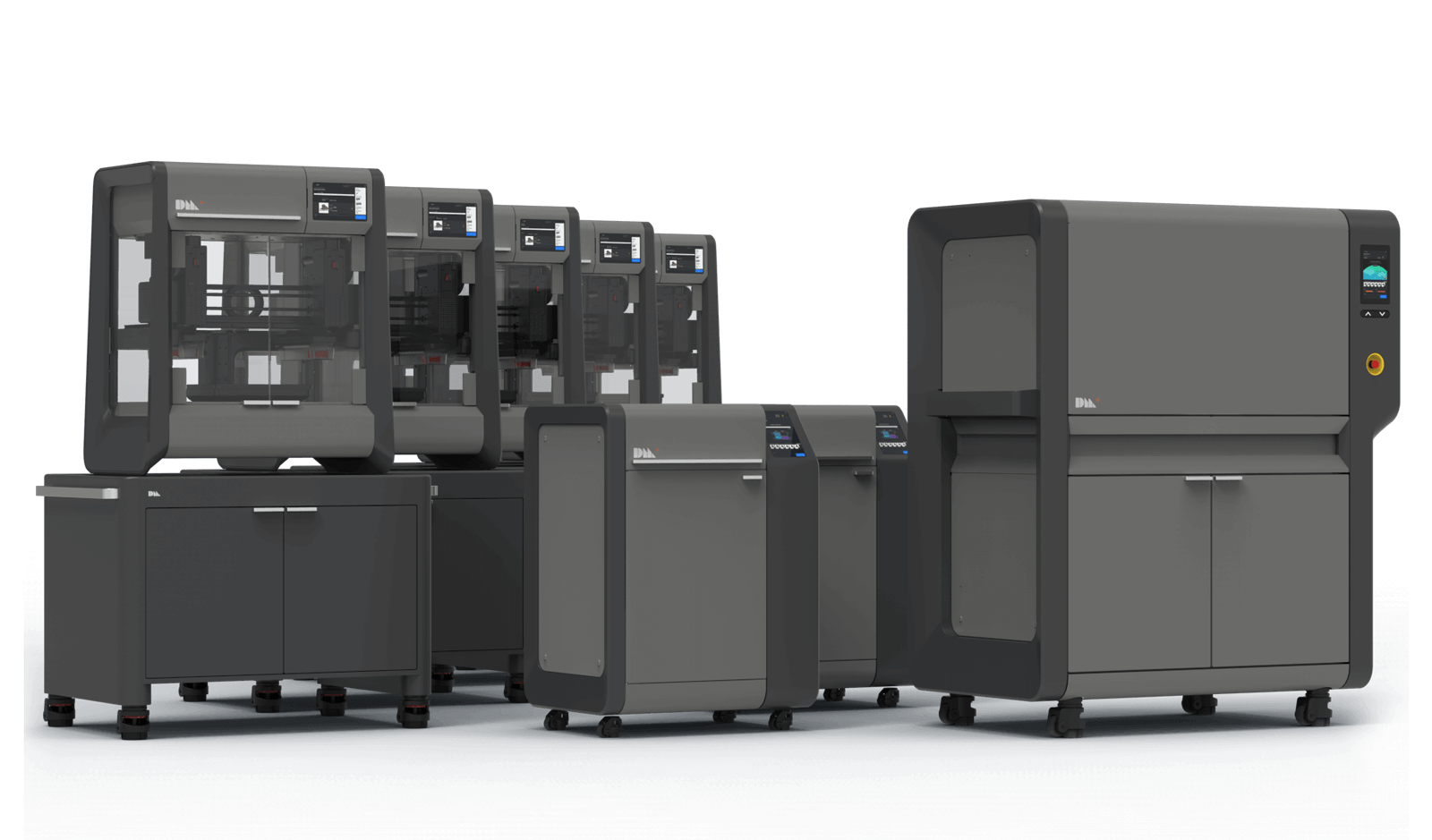

3. La tecnologia di stampa 3D in metallo di Desktop Metal

Desktop Metal propone due soluzioni per la produzione di pezzi finiti in metallo: Studio System e Production System.

Le aziende possono contare su un alleato di alto livello per:

- ridurre i costi e le tempistiche di produzione

- produrre on-demand componenti di ricambio, togliendo di mezzo la necessità di avere un magazzino ed evitando la necessità di aspettare per giorni l’invio dei pezzi necessari

- eliminare la necessità di costosi impianti industriali

- semplificare il flusso di lavoro

- aumentare la versatilità della prototipazione

Le stampanti 3D di Desktop Metal permettono di produrre parti complesse senza i processi di produzione cumulativi richiesti con i metodi tradizionali.

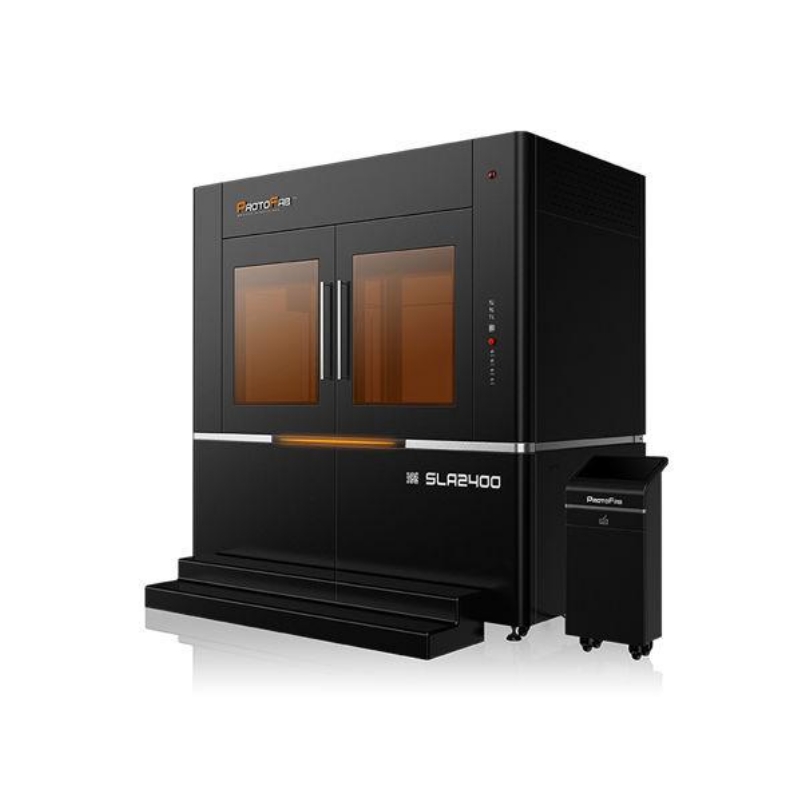

4. Le stampanti 3D professionali SLA di ProtoFab

Protofab propone una linea di stampanti 3D SLA per una vasta gamma di settori. Le macchine professionali ProtoFab sono in grado di produrre parti estremamente accurate con ben 10 diversi materiali di stampa 3D per prototipi funzionali e produzione a basso volume.

ProtoFab SLA 2400 DLC

Un ottimo alleato per le imprese operanti nel settore automobilistico sono le stampanti 3D SLA600, ProtoFab SLA2000 e ProtoFab SLA2400 in grado di ottenere ottimi risultati con costi inferiori.

La serie SLA di ProtoFab vanta inoltre un’elevata velocità di scansione, migliora significativamente l’efficienza di produzione e produce modelli di alta qualità in tempi competitivi.

Scopri di più qui!

.png)