Case study Desktop Metal: Le BattleBots con parti stampate in 3D

Case study ProtoFab: La stampa 3D di griglie frontali per auto

24 Aprile 2019Workshop gratuito: Dedem presenta i sistemi di stampa 3D di HP

6 Maggio 2019Case study Desktop Metal: Le BattleBots con parti stampate in 3D

Avete mai visto una gara tra robot? E robot da combattimento con parti stampate in 3D, invece?

La stampa in 3D ha appena raggiunto un nuovo livello.

BattleBots è un torneo televisivo che ha come protagonisti dei veri robot da combattimento. Team di ingegneri di tutto il mondo si sfidano a progettare, costruire e controllare dei robot che mostrino capacità ingegneristiche, strategia e capacità di guida. I robot combattono per la vittoria in un’arena chiusa, circondata da vetri a prova di proiettile.

SawBlaze e Desktop Metal

Nel progettare il loro robot, le squadre partecipanti si concentrano sulle prestazioni generali del robot, come peso, materiale, precisione del movimento, controllabilità e resistenza all’impatto.

SawBlaze di Boston è una delle squadre partecipanti al combattimento ed i suoi membri sono studenti e laureati in ingegneria al MIT. Il loro robot ha una sega abrasiva diamantata e un lanciafiamme. La lama è montata su un braccio rotante controllabile, che posiziona la sega nella parte anteriore o posteriore del robot mentre il lanciafiamme emette fiamme verdi a 350 ° C.

Per assicurarsi la vittoria, SawBlaze ha deciso di cambiare approccio, utilizzando per il proprio robot da combattimento delle parti realizzate con la stampa 3D.

L’approccio innovativo con la stampa 3D

Generalmente, la tempistica di sviluppo limitata lascia poco spazio all’iterazione.

La stagione 2018 ha dato ai partecipanti un tempo molto più breve da dedicare alla realizzazione del robot, lasciando ai team soltanto un mese a disposizione per costruire e spedire il proprio robot.

via Desktop Metal

Jamison Go, ingegnere meccanico di Desktop Metal e capitano del team SawBlaze, ha sfruttato i vantaggi della stampa 3D in metallo con Studio System, tra cui flessibilità di progettazione, rapida iterazione interna, materiali ad alte prestazioni e costi di produzione ridotti.

Le parti stampate in 3D

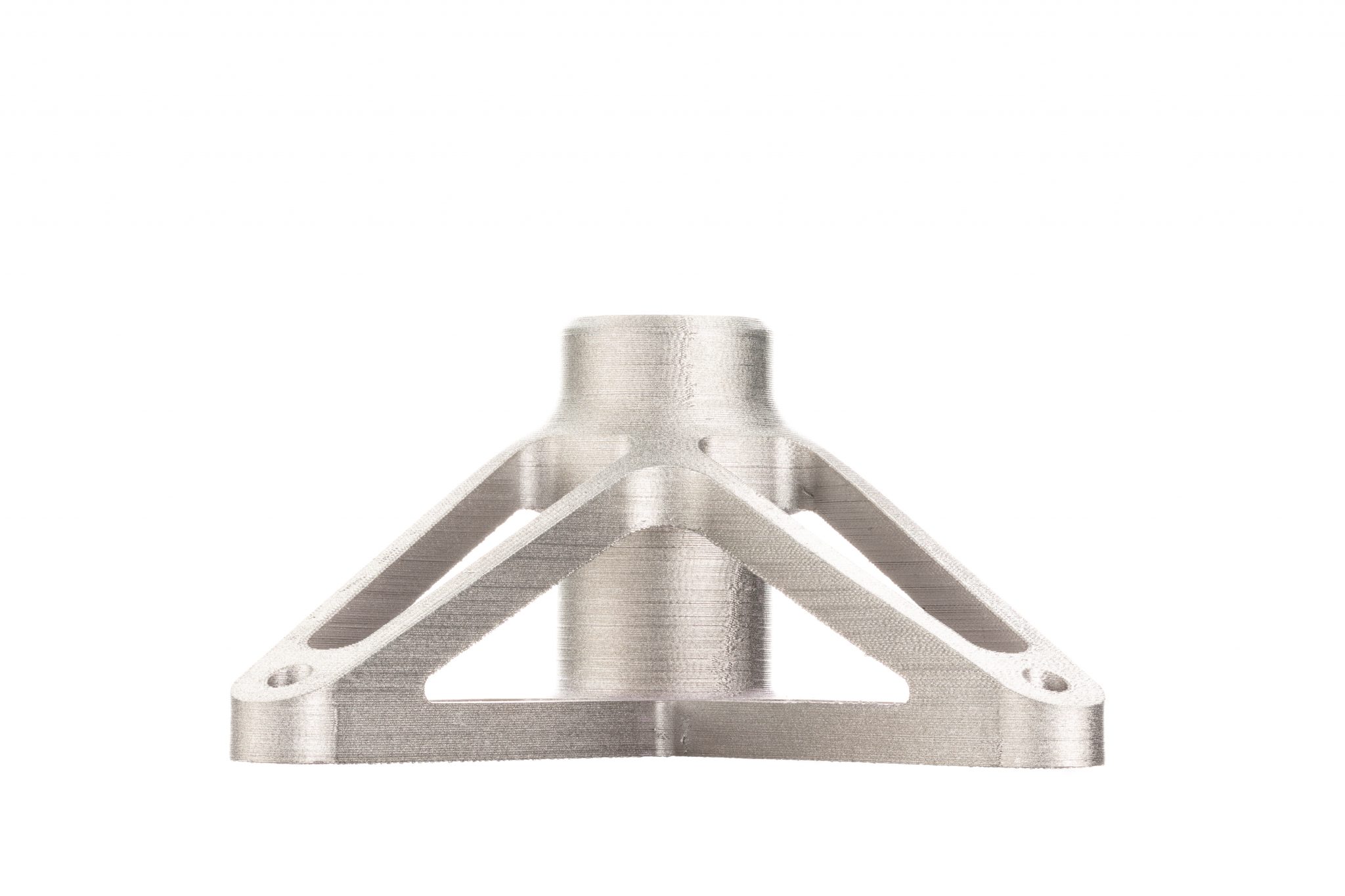

Uno dei componenti più importanti del robot di SawBlaze è un blocco di inversione che cavalca e protegge la lama.

Il team ha sfruttato il riempimento a celle chiuse su tutta la parte per eliminare il materiale in eccesso e ridurne il peso, operazione impossibile da condurre con altri metodi di produzione.

Le due estremità del blocco di inversione sono state stampate in acciaio basso-legato AISI 4140 con Studio System e fissate, a ciascuna estremità, da una traversa di metallo.

via Desktop Metal

Le principali caratteristiche che il pezzo deve avere sono rigidità, resistenza, durezza, resistenza alla corrosione e resistenza al calore. Deve essere, inoltre, il più leggero possibile, oltre a resistere alla flessione e al movimento laterale, qualità facili da ottenere per parti stampate in 3D con le soluzioni di stampa di Desktop Metal.

Attraverso i metodi tradizionali di produzione (CNC), il pezzo necessario al team sarebbe stato realizzato in 2-3 settimane, ad un costo di 606 dollari e con il metodo di fabbricazione DMLS avrebbero impiegato due settimane e sarebbe costato al team 1285 dollari.

I risultati

Grazie alla stampante 3D Studio System di Desktop Metal, il team è riuscito a produrre i componenti metallici personalizzati in tre giorni al costo di 56 dollari, con il debinder e il forno di sinterizzazione la post-elaborazione dei componenti è stata facilmente completata.

via Desktop Metal

Il team di SawBlaze è riuscito, quindi, ad ottenere una riduzione del 90-95% dei costi, una riduzione del peso della parte e una maggiore resistenza.

Durante la gara, la parte stampata in 3D con Studio System è resistita alle ripetute sollecitazioni senza rompersi. SawBlaze ha vinto battaglie multiple e la sua prima vittoria è stata un knockout in soli 94 secondi.

.png)