BINDER JETTING: TUTTI I VANTAGGI DI UNA TECNOLOGIA INNOVATIVA AL CENTRO DEI SISTEMI SHOP E PRODUCTION DI DESKTOP METAL

I SOCIAL VANNO GIÙ? METTI LE SCARPE 3D ALLA FANTASIA

5 Novembre 2021

IL POTENTE SOFTWARE DI PROGETTAZIONE CARBON

19 Novembre 2021Un interessante articolo pubblicato da DM ci porta alla scoperta di questa nuova tecnica di stampa a getto di legante.

Proprietà dei materiali per la tecnologia Binder Jetting

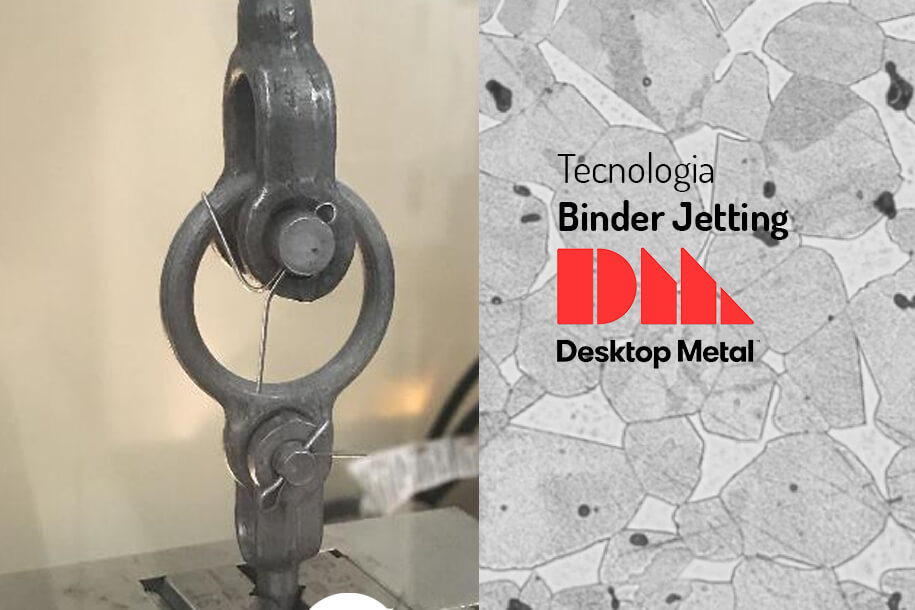

La tecnologia Binder Jetting, al centro della Shop System (Il primo sistema di getto di leganti metallici al mondo, progettato per portare la stampa 3D in metallo nelle officine meccaniche) e della Production System (la Stampa 3D in metallo ad alta velocità per la produzione di massa) di Desktop Metal, è una tecnica di manifattura additiva che si è rivelata veramente interessante. Pur presentando forti somiglianze con la stampa a getto d’inchiostro, si differenza per la tipologia di legante liquido, simile a una colla, in grado di tenere insieme le particelle di polvere strato su strato.

Durante il processo, una testina di stampa deposita piccole gocce di legante liquido su un layer (strato) di polvere in corrispondenza delle coordinate specificate dai dati CAD. Dopo la deposizione, la piattaforma di costruzione si abbassa e viene depositato uno nuovo strato di polvere; il procedimento si ripete fino al completamento della stampa dell’ultimo strato del modello 3D.

Desktop Metal adotta questa tecnica per i tanti vantaggi che offre ai produttori, tra cui: a) la possibilità di stampare rapidamente e in un’unica tiratura, addirittura migliaia di parti complesse senza avere la necessità di utilizzare strutture di supporto; b) la massima libertà di progettazione; c) l’efficienza in termini di costi grazie alla possibilità di riciclare il 100% della polvere; d) la possibilità di rilavorazione; e) la massima libertà di progettazione; f) la varietà di materiali che si possono stampare.

Il tratto caratterizzante dei benefici risiede proprio in quest’ultimo punto: la vasta gamma di materiali che si possono utilizzare sia con la Shop System che con la Production System. Entrambi i sistemi stampano parti con materiali resistenti e nello stesso duttili, che soddisfano o superano gli standard dell’American Society for Testing and Materials (ASTM) e della Metal Powder Industries Federation (MPIF), rendendoli ideali per tutte le applicazioni che vanno dalla creazione di gioielli a industria pesante.

È stato possibile raggiungere tale qualità, “appoggiando“ l’innovazione sulla solida base della tradizione e cioè, sullo stampaggio a iniezioni di metalli (MIM).

La base MIM su cui si appoggia la tecnologia Binder Jetting è fondamentale in quanto le parti vengono modellate sulla stampante utilizzando polveri facilmente disponibili grazie alle loro somiglianze con le polveri MIM atomizzate a gas.

Conclusa la fase di stampa, il trattamento post processo di debinding seguito dalla sinterizzazione, molto simile a quello MIM, consente ai produttori di creare praticamente qualsiasi geometria, con le parti risultanti che mostrano proprietà eccellenti.

La separazione tra il modo in cui vengono formate le parti e la loro metallurgia è un allontanamento significativo da altri approcci di stampa 3D, in particolare dai sistemi metallici basati su laser ad alta potenza, che adottano un trattamento termico (ripetuti cicli di riscaldamento e raffreddamento) dannoso per le proprietà meccaniche e dimensionali delle parti, tanto che si rendono necessari processi di distensione per attenuare le sollecitazioni che queste subiscono.

Con la MBJ, le parti vengono riscaldate e raffreddate uniformemente durante la sinterizzazione, producendo una struttura molto più omogenea e priva di sollecitazioni residue.

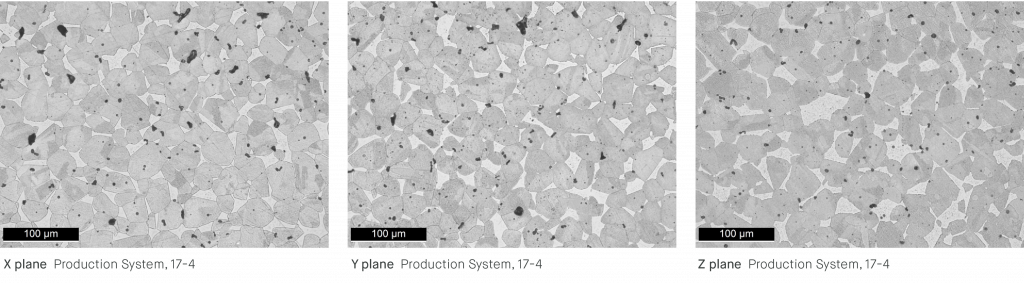

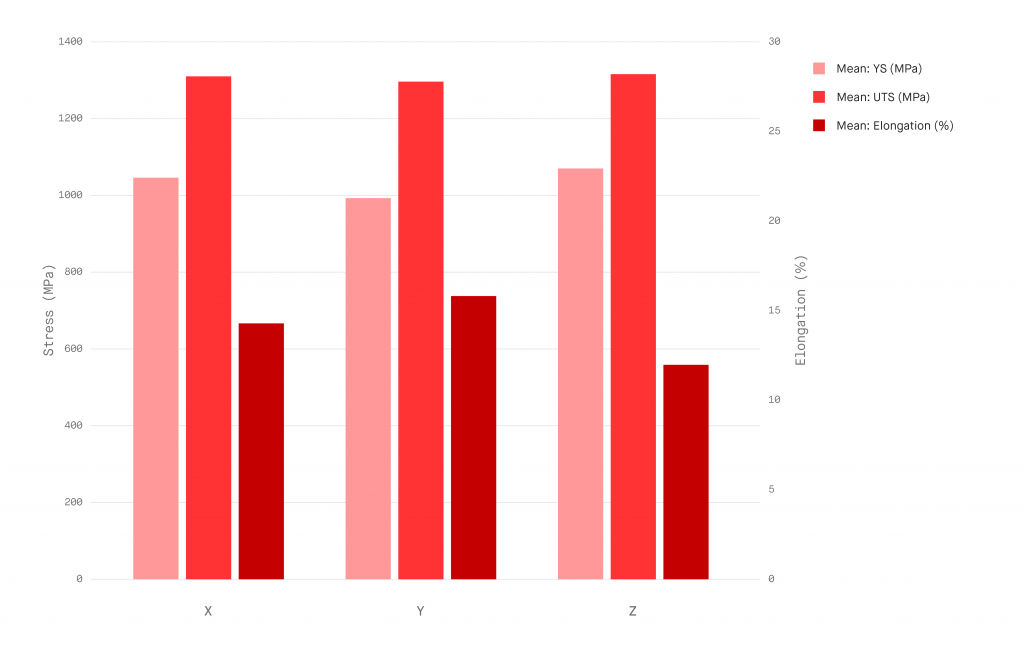

La sezione trasversale di una parte rivela una granulometria e una forma uniformi, indipendentemente dalla direzione. Come mostrato dal grafico sottostante, le proprietà meccaniche in X-Y-Z sono molto uniformi. Le colonne confrontano le superfici lavorate.

Forza e duttilità

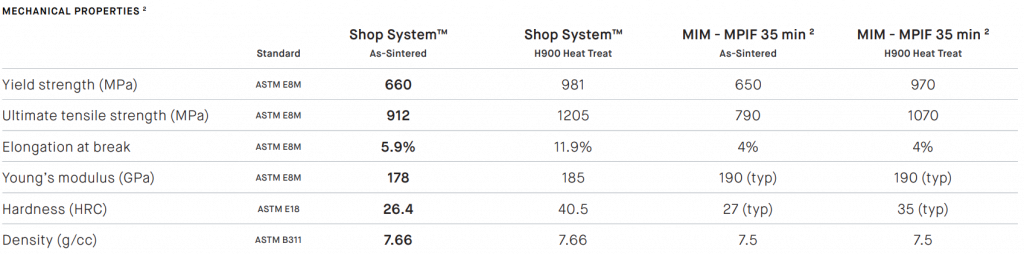

I test hanno pienamente dimostrato che, sia il legante sinterizzato che quello trattato termicamente con getto di acciaio inossidabile 17-4PH superano gli standard MPIF.

In particolare, il legante Desktop Metal con getto 17-4PH ha mostrato una duttilità significativamente maggiore rispetto alle parti stampate a iniezione in metallo. Tale elasticità può essere molto vantaggiosa per una varietà di applicazioni. Per quanto concerne la resistenza, questa è tale da assicurare che le parti sopportino le forze cui sono soggette.

Entrambe le caratteristiche, resistenza e duttilità, sono cruciali per le parti metalliche. Prendiamo ad esempio gli anelli in metallo di un paracadute. Naturalmente, devono essere abbastanza solidi da sopportare le forze dell’apertura del paracadute e il peso di chi lo indossa e, contemporaneamente, abbastanza flessibili da potersi allungare il più possibile in caso di sollecitazioni anomale. Questo garantisce una capacità di “conservazione” anche in condizioni estreme.

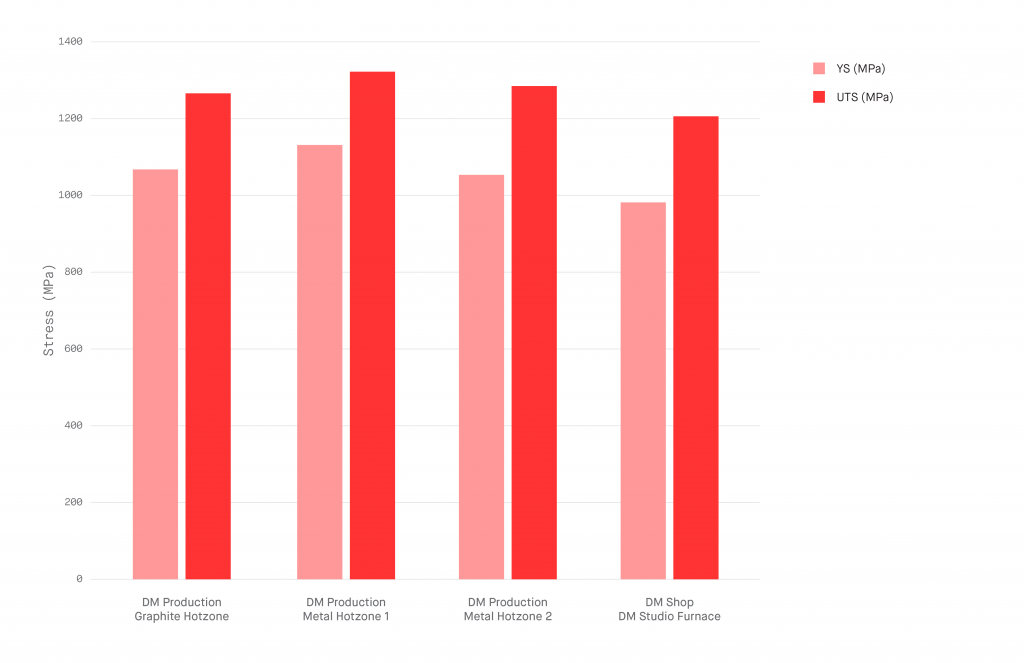

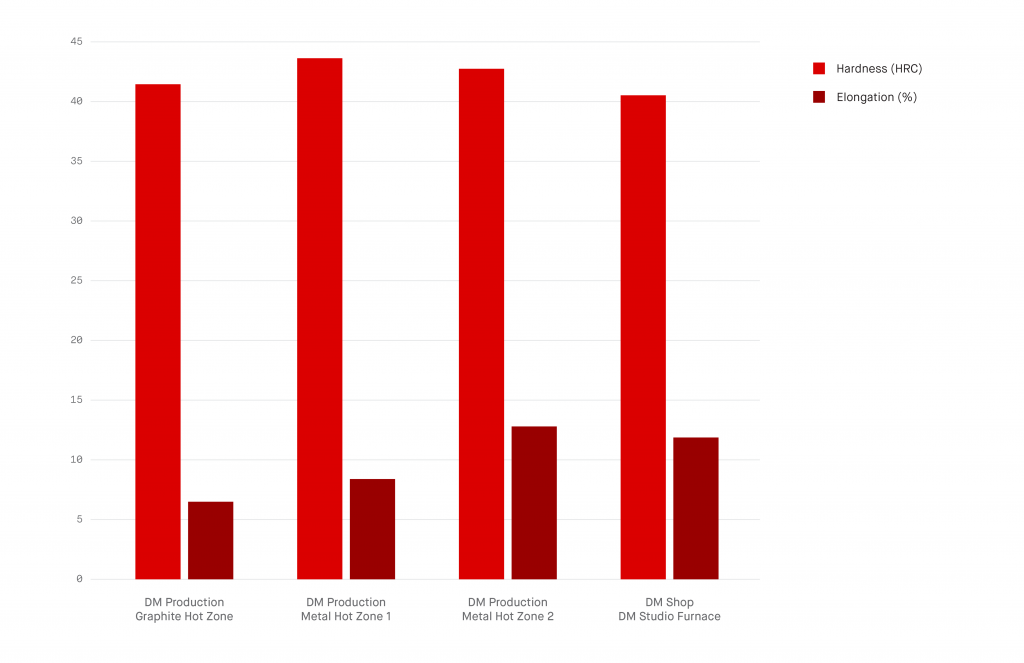

Per testare le proprietà delle parti dei sistemi Shop e Production, il team di tecnici di Desktop Metal ha stampato un’ampia varietà di parti utilizzando diverse architetture di forno. Tra questi:

• forno a zona calda in metallo – è la versione più costosa, ma a volte può produrre una migliore densità e resistenza alla corrosione. Di seguito, i risultati di 2 produttori di forni.

• forno a zona calda in grafite – meno costoso rispetto al primo, questo forno garantisce una maggiore flessibilità del processo batch e proprietà soddisfacenti in MIM 17-4PH, acciai al carbonio e acciai per utensili. I test hanno mostrato che sia in termini di resistenza allo snervamento, resistenza alla trazione e allungamento sotto sforzo, l’acciaio inossidabile 17-4PH con getto di legante ha ottenuto buoni risultati rispetto allo standard per le parti MIM

• forno DM Studio – il sistema DM Shop utilizza il forno DM Studio System, molto più conveniente.

Trattamento termico e durezza

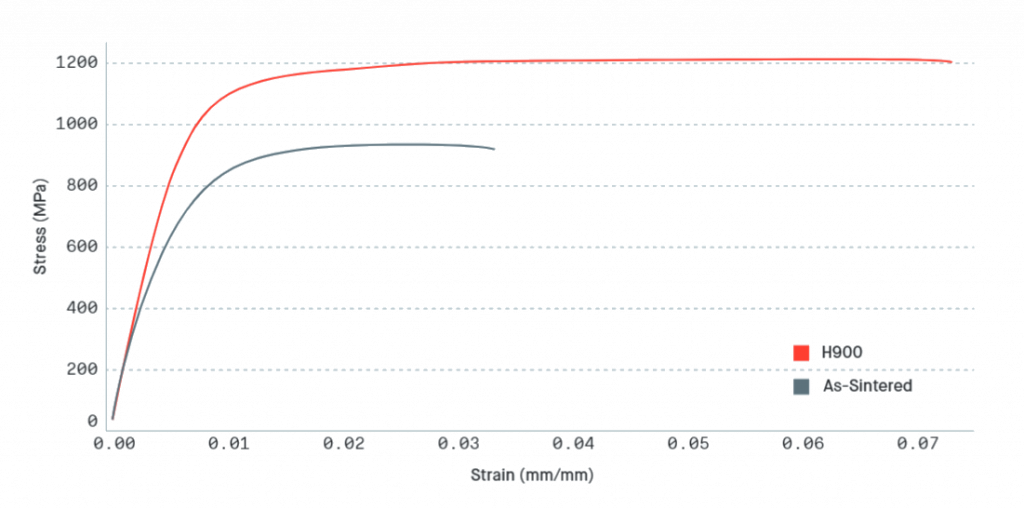

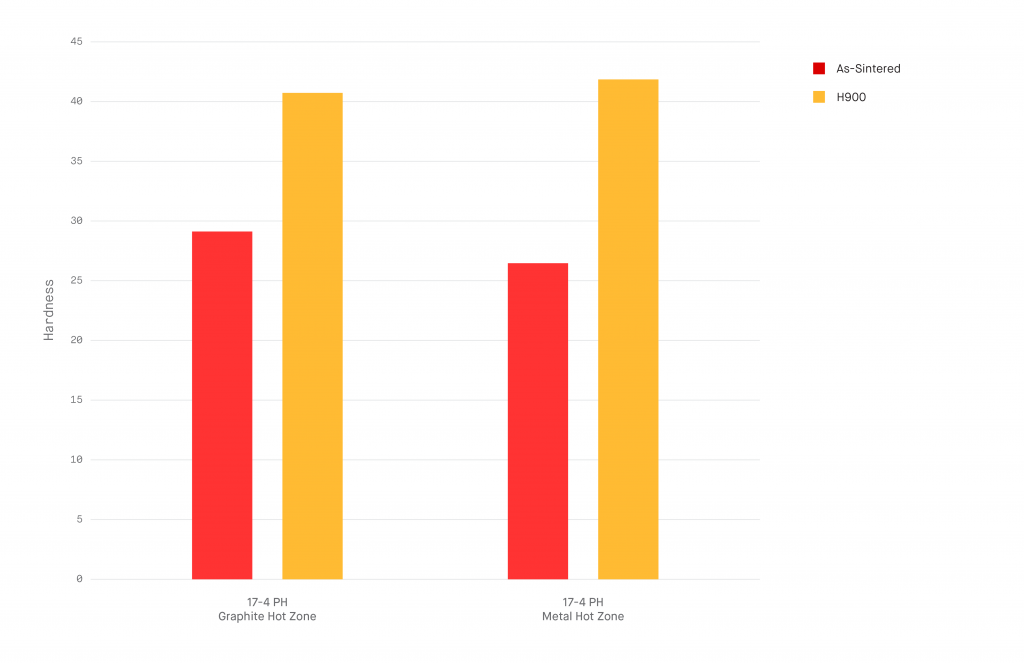

Molte applicazioni, in particolare strumenti di produzione come inserti per stampi, utensili in lamiera e matrici di estrusione, richiedono parti con elevata durezza per garantire che queste possano resistere a un uso continuo. Ciò si ottiene con un trattamento di tempra che consiste nel brusco raffreddamento di un materiale dopo averlo portato ad alta temperatura. In pratica, le parti vengono riscaldate (soluzionate o austenitizzate), raffreddate a temperatura ambiente (raffreddate) e quindi riscaldate a una temperatura intermedia (invecchiate o rinvenute). Per alcuni materiali come il 17-4PH, questo ciclo produce una microstruttura di precipitati molto fini all’interno della matrice metallica che rafforza e indurisce il materiale dopo il processo di invecchiamento. Per gli acciai al carbonio, come il 4140, il ciclo produce una microstruttura molto dura e fragile chiamata martensite e la fase di rinvenimento viene utilizzata per ridurre leggermente la durezza aumentando la resistenza mediante la formazione di particelle microscopiche di carburo.

Più specificamente, nel 17-4PH, il processo H900 viene utilizzato quando si desidera un’elevata compattezza. In questo ciclo, il materiale viene trattato in soluzione a 1038ºC per almeno un’ora, il che dissolve tutti gli atomi di rame nella matrice. Quindi le parti vengono rimosse dal forno e raffreddate ad aria fino a temperatura ambiente (il raffreddamento deve essere abbastanza veloce in modo che durante la fase di raffreddamento non precipiti il rame), poi vengono riscaldate o invecchiate a 482ºC (900ºF) per 1 ora.

Nella fase di invecchiamento, si formano microscopici precipitati ricchi di rame finemente dispersi che induriscono la parte. Per le parti spesse, è possibile utilizzare un raffreddamento più aggressivo, come la tempra in olio.

Diverso è per gli acciai al carbonio, come il 4140, la cui austenitizzazione avviene a una temperatura di circa 855ºC per un tempo sufficiente a dissolvere tutto il carbonio nell’austenite. Per le parti sottili, con spessore 6 mm o meno, sono sufficienti 20 minuti. Le parti vengono temprate direttamente in un mezzo di raffreddamento adatto, che deve essere acqua, olio o tempra polimerica in quanto il raffreddamento in aria non è abbastanza veloce. Il raffreddamento ad acqua viene solitamente utilizzato solo per forme semplici perché la velocità di raffreddamento è così elevata che può distorcere la parte. Durante la tempra, il materiale subisce una trasformazione di fase martensitica, che indurisce il materiale per l’accumulo di sollecitazioni localizzate, molto elevate all’interno della microstruttura. Dopo il raffreddamento, le parti saranno più dure, ma anche fragili. Nell’operazione di rinvenimento le parti vengono riscaldate a una temperatura superiore alla temperatura ambiente. Durante il rinvenimento, gli atomi di carbonio precipitano per formare particelle di metallo-carburo molto piccole e le elevate sollecitazioni locali sono parzialmente rilassate. La scelta della temperatura e del tempo di rinvenimento influisce sulla dimensione dei precipitati e sul grado di distensione.

Le parti ottenute con la tecnologia Binder Jetting possono essere trattate termicamente proprio come le parti prodotte in modo convenzionale e rispondono ai normali processi di trattamento termico. L’effetto nei trattamenti termici su acciai come il 17-4PH e il 4140 è mostrato di seguito. Per il 17-4PH, viene mostrata la durezza su scala HRC con sinterizzazione in 2 diversi stili di forno, un forno a zona calda di grafite con tempra a 2 bar e un forno a zona calda per metallo compatibile con H2. Pur con una piccola differenza, entrambi i set di materiale mostrano una forte risposta all’indurimento e la deformazione elasto-plastica è molto simile a quella ottenuta dopo il processo H900. Per 4140, la durezza dipende fortemente dalla velocità di raffreddamento e nessuno dei due forni può raffreddarsi abbastanza velocemente da eseguire una tempra metallurgica. I grafici mostrano tre gradi di durezza: dopo la ricottura completa, dopo la tempra in una tempra a base di polimero e dopo il rinvenimento a 200ºC per 1 ora. La durezza al momento dell’estinzione è abbastanza buona e il rinvenimento la porta leggermente al di sopra delle specifiche tipiche dell’MPIF 35 di 46 HRC.

Come per i test di resistenza e duttilità, i ricercatori di Desktop Metal hanno testato le parti ottenute col getto di legante utilizzando vari forni e i risultati hanno dimostrato che, in qualunque condizione, le risposte sono notevoli.

Resistenza alla corrosione e proprietà chimica

Molte parti metalliche devono funzionare in condizioni difficili e, quindi, una caratteristica molto importante è la resistenza alla corrosione.

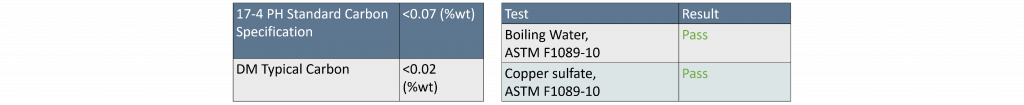

Uno dei metodi per aumentare la resistenza alla corrosione è quello di ridurre il contenuto di carbonio presente nel materiale. La Shop System di Desktop Metal ottiene ciò grazie al processo di sinterizzazione sottovuoto.

Nei test, le parti in acciaio 17-4PH prodotti con MBJ hanno mostrato livelli di carbonio inferiori (e quindi una maggiore resistenza alla corrosione) rispetto agli standard (test di corrosione standard di acqua bollente e solfato di rame).

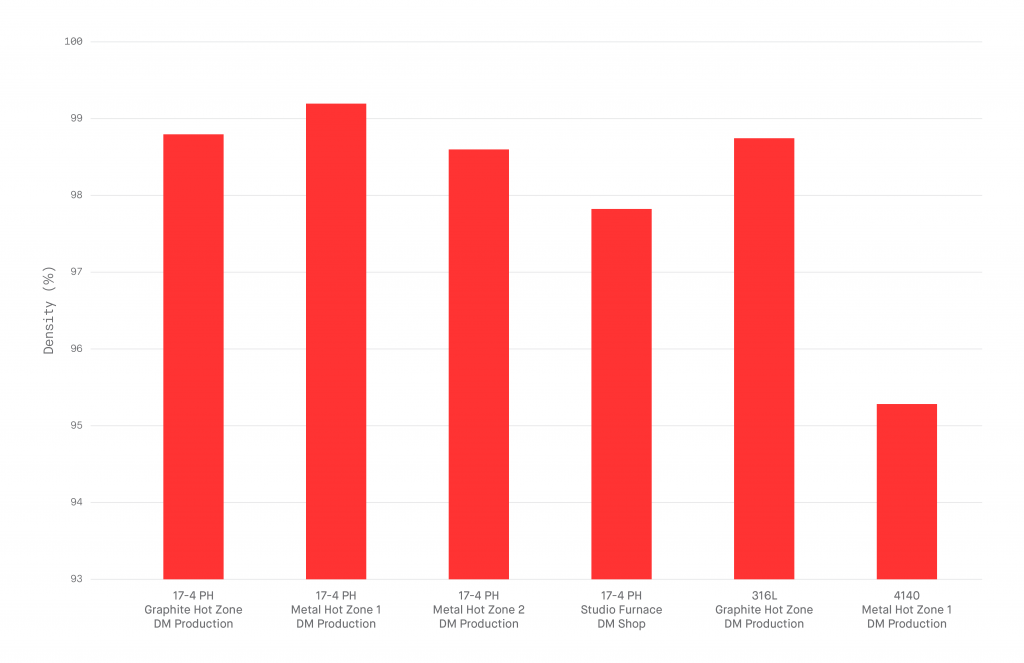

Densità

Le parti a getto di legante raggiungono anche abitualmente un’elevata densità, simile a quella delle tipiche parti MIM. Le alte densità sono essenziali per le parti di uso finale con una lunga durata.

Quando viene testata su una varietà di architetture di forni, la microstruttura delle parti stampate sui sistemi Shop e Production è visivamente isotropa e mostra distribuzioni dei pori, dimensioni dei grani e frazioni di fase simili.

Riepilogo

Nel complesso, i risultati sono chiari: le parti ottenute con il processo Binder Jetting mostrano proprietà meccaniche che soddisfano o, addirittura superano, gli standard ASTM/MPIF a volta anche meglio delle parti in MIM.

La combinazione dei vantaggi offerti da questa nuova stampa a getto di legante, tra cui la velocità della stampa, l’economicità del pezzo e la produzione senza strumenti di supporto, dimostra chiaramente che il procedimento Binder Jetting è destinato ad affermarsi in un futuro abbastanza prossimo e a trasformare, in maniera incisiva, il modo in cui vengono realizzati milioni di parti metalliche ogni anno.

.png)