La rivoluzione delle stampanti 3D in metallo

Osservatorio MECSPE: a Nord-Est il manufacturing diventa digitale

25 Giugno 2019Materialise e HP: partnership per la diffusione della stampa 3D

17 Luglio 2019Che la produzione additiva sia il futuro lo abbiamo già capito. Imprese di tutto il mondo possono contare sulle tecnologie 3D, in continua evoluzione, per trasformare il loro modo di produrre. Non vuol dire necessariamente che le nuove tecnologie prendono il posto degli strumenti e processi convenzionali, bensì assistiamo ad un’integrazione tra l’innovazione e il tradizionale.

Sul nostro blog abbiamo trattato molto casi studio e mostrato come l’industria automotive, aerospaziale e nautica, oil & gas, l’industria medicale ma anche tanti altri settori stanno utilizzando con successo le tecnologie 3D per trasformare il loro modo di creare e produrre.

I vantaggi della stampa 3D sono tanti, dal risparmio dei materiali e del tempo impiegato per la produzione, fino alla libertà di creare geometrie mai viste prima con materiali innovativi dalle proprietà straordinarie. Componenti complessi con una struttura che prima era impensabile, adesso sono la realtà.

Abbiamo visto la forza della tecnologia additiva laddove i metodi tradizionali non osavano neanche sognare di arrivare e dove processi di produzione come la fusione, la fresatura o la forgiatura mostrano i propri limiti.

Le stampanti 3D in metallo nell’industria 4.0

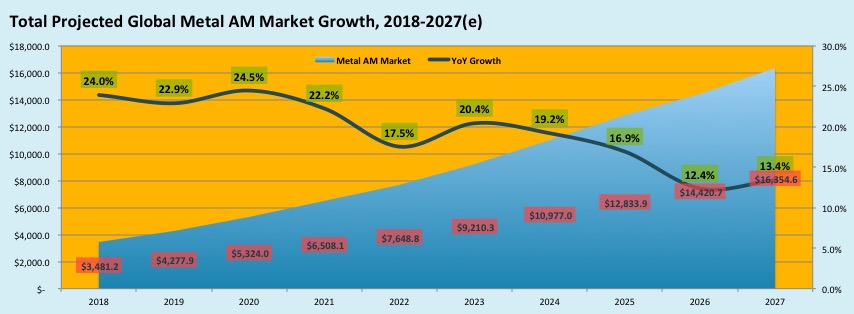

SmarTech 2019: Il futuro della produzione manifatturiera appartiene alle tecnologie di produzione additiva di metalli.

Via SmartTech Analysis

Arrivato già alla sua quinta edizione, il report SmarTech, Additive Manufacturing with Metal Powders 2019, evidenzia un importante player sulla scena della produzione: la produzione additiva con polveri metalliche. Dopo aver registrato un ricavo di quasi 3,3 miliardi di dollari, si prospetta che il mercato della stampa 3D in metallo raggiungerà 11 miliardi di dollari entro il 2024.

Stampa 3D in metallo per la prototipazione e per la produzione

Grazie agli strumenti messi a disposizione dalle stampanti 3D in metallo, le imprese possono adesso sviluppare e convalidare un design molto più velocemente, riducendo così anche il time to market avendo, quindi, un notevole risparmio economico.

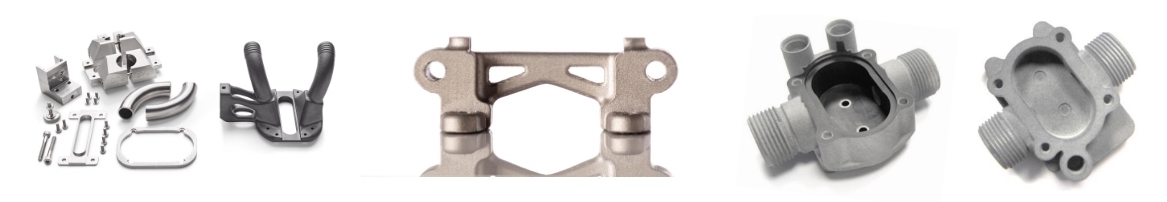

Le possibilità di utilizzo di questa tecnologia nei vari settori sono infinite: prototipazione per attrezzature di esplorazione e operative, strumenti di iniezione chimica, ingranaggi, giranti, ugelli, utensili di varie dimensioni, componenti di valvole di controllo.

I materiali utilizzati nella stampa 3D in metallo

Oltre il 20% delle aziende di ingegneria aerospaziale utilizza la tecnologia 3D in metallo per realizzare componenti ed utensili.

In questo settore si è costantemente alla ricerca di metodi per alleggerire il peso dei prodotti utilizzando metalli leggeri come acciaio inossidabile, titanio, alluminio e rame.

Le materie prime utilizzate maggiormente nella produzione additiva con polveri metalliche sono: le polveri di acciaio inossidabile, alluminio, cobalto, nichel e titanio.

Si stima che le leghe di alluminio, maggiormente utilizzate per l’industria automobilistica e l’ingegneria in generale, grazie alla loro leggerezza e rigidità, porteranno un aumento del guadagno del 27%, entro il 2024.

Le stampanti 3D in metallo: la nostra scelta

Desktop Metal

Un importante player sul mercato della stampa 3D con polveri metalliche è decisamente Desktop Metal, con le sue Studio System e Production System.

Desktop Metal dispone di quasi 100 partner e rivenditori, con distribuzione in oltre 40 paesi. Vanta un portafoglio di oltre 100 domande di brevetto per oltre 200 invenzioni, nonché la concessione di due brevetti per i suoi supporti separabili ™.

Ha sviluppato, in collaborazione con Dassault Systèmes, Live Parts ™, un software di progettazione generativa sperimentale che applica principi morfogenetici e simulazione avanzata per modellare parti solide e leggere in pochi minuti.

Studio System

Le stampanti 3D in metallo Studio System sono una soluzione end-to-end e, assieme alla fornace e il debinder, rendono possibile la realizzazione di geometrie complesse in metallo, direttamente in-house.

L’innovativa Studio System vanta:

- Parti di alta qualità con densità tra il 96% e il 99%

- Supporti separabili rimovibili a mano

- Assenza di laser e polveri rendendo la stampa in metallo sicura

- Costo fino a 10 volte più basso rispetto ai sistemi basati su laser comparabili

- Testina di stampa da 250 μm intercambiabile che include i profili software di supporto, consentendo di ottenere nuove geometrie e applicazioni, parti più piccole e caratteristiche eccellenti con una superficie migliorata

- Materiali con ottime proprietà metallurgiche: 17-4 PH Stainless, 316L Stainless, H13 Tool Steel, 4140 Chrome Moly, Copper, Inconel 625 Superalloy, Kovar F-15.

Production System

Utilizzando la nuova tecnologia proprietaria Single Pass Jetting (SPJ), Production System è 100 volte più veloce degli attuali sistemi di produzione additiva basati su laser, offrendo capacità di throughput migliorate fino a 500 pollici cubici” all’ora.

“In un periodo di otto settimane, abbiamo preso 100 concetti diversi e li abbiamo filtrati dall’iterazione alla fabbricazione e al perfezionamento di un prodotto finito. Convenzionalmente, ci sarebbero voluti 18 mesi. ”

– Lou Rassey, CEO di Fast Radius, tra le prime aziende ad aver provato la nuova Production System

Le stampanti 3D in metallo di HP

HP promette un sistema di produzione additiva in grado di fornire agli utilizzatori una produttività fino a 50 volte superiore, ad un costo nettamente inferiore rispetto ad altri metodi di stampa 3D in metallo presenti sul mercato.

Via HP

Si tratta della HP Metal Jet, annunciata nel 2018, che, come le sue altre stampanti 3D, utilizza il sistema di rilegatura a livello di voxel.

“Le implicazioni sono enormi: solo i settori automobilistico, industriale e medico producono miliardi di parti in metallo ogni anno. La nuova piattaforma di stampa 3D Metal Jet di HP sblocca velocità, qualità ed economia per consentire ai nostri clienti di ripensare completamente il modo in cui progettano, producono e offrono nuove soluzioni nell’era digitale “

– Dion Weisler, CEO e President, HP Inc.

Secondo HP, la nuova HP Metal Jet estende le innovazioni in termini di velocità, qualità, affidabilità.

La tecnologia 3D Metal Jet

HP Metal Jet è una tecnologia innovativa che offre:

- Parti multiple prodotte contemporaneamente, o parti di grandi dimensioni

- Parti disposte liberamente su più livelli nel letto di polvere per ottimizzare la densità, la produttività e il costo dell’imballaggio

- Nessuna piastra di costruzione richiesta, rispetto alla fusione laser selettiva (SLM)

- Componenti finali a basso costo e di alta qualità per la produzione in serie fino a 100.000 parti

- Miglioramento della produttività in termini di prezzo

- Precisione di stampa di 1200 x 1200 dpi

- Parti finite con proprietà isotropiche che soddisfano o superano gli standard ASTM e MPIF

- Elevata riutilizzabilità dei materiali per ridurre i costi e gli sprechi di materiali senza compromettere la qualità delle parti

Le prime applicazioni per le parti metalliche stampate in 3D includono i componenti funzionali ed estetici per automotive, medicale, industriale e 3C (computer, telefoni cellulari ed elettronica di consumo).

La stampa 3D in metallo mira a competere con lo stampaggio a iniezione di metalli, la microfusione e i processi di stampa a sinterizzazione.

.png)