La stampa 3D nella meccanica

Built-Rite riduce i costi del 90% con Studio System di Desktop Metal

25 Marzo 2019La stampa 3D per il settore dentale

9 Aprile 2019La stampa 3D nella meccanica è diventata una presenza obbligatoria e sta praticamente cambiando il modo in cui le piccole imprese e i giganti del settore progettano e realizzano i loro prodotti.

Questa tecnologia è una risorsa importante per l’industria meccanica, in quanto permette di ottimizzare il processo di progettazione, lo studio topologico dei pezzi e offre un connubio di caratteristiche come resistenza, peso ridotto e costi di produzione inferiori. Partendo da un file 3D, gli ingegneri possono stampare parti finite e prototipi di qualsiasi livello di complessità.

Utilizzando un modello, quindi, è possibile produrre poi migliaia di parti meccaniche in pochi giorni.

La stampa 3D rende possibile la produzione di oggetti con strutture molto più complesse rispetto ai metodi di produzione tradizionali. La possibilità di stampare circuiti elettronici indica un futuro in cui i consumatori possono realizzare prodotti altamente personalizzati in base alle proprie preferenze.

Vantaggi della stampa 3D nella meccanica

1) Riduzione del numero di parti che compongono un oggetto. Con la stampa 3D viene ridotto il peso complessivo, il tempo di progettazione e il tempo di assemblaggio, aumentata la resistenza e ridotto potenziali punti di guasto.

2) Riduzione del materiale sprecato. Grazie alla manifattura additiva, le imprese possono risparmiare già in fase di produzione, in base al design e alle caratteristiche dell’oggetto.

3) Ottimizzazione topologica. Ottimizza le prestazioni dei tuoi sistemi meccanici migliorandone la struttura.

4) Riduzione dell’assemblaggio. Dato che nel settore della meccanica, la tecnologia di stampa 3D consente la produzione di un lotto di parti che normalmente è costituito da più componenti, si riduce al minimo anche il numero di assemblaggi e le fasi di saldatura che possono causare impurità e aree di debolezza. Si possono, in questo modo, produrre componenti meccanici on demand e articolati di varie dimensioni.

5) Velocità. La produzione additiva consente di realizzare pezzi di ricambio, prototipi e piccoli lotti di pezzi finiti in tempi brevissimi, eliminando così la necessità di tenere scorte e magazzini.

Utilizzi della stampa 3D nella meccanica

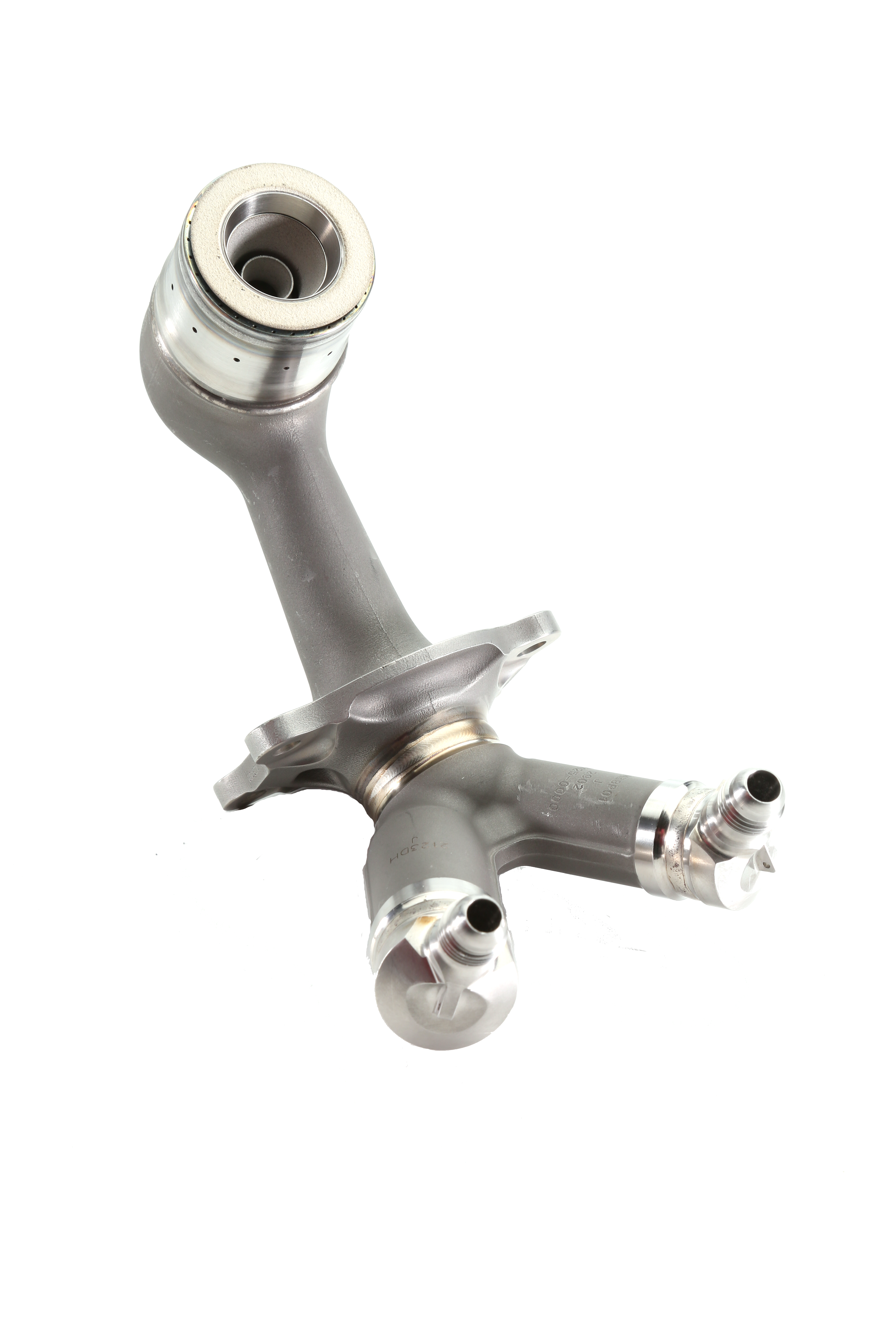

Realizzazione di una sospensione anteriore a braccio oscillante

TransFIORmers, il team vincente alla gara di Moto 2, ha realizzato con l’aiuto della stampa 3D in metallo, un sistema di sospensione anteriore non convenzionale con un design innovativo, per le sue moto da pista.

Fonte: EOS

I vantaggi offerti dalla stampa 3D in questo caso sono stati sorprendenti:

- Riduzione di peso: aspetto che diventa una priorità durante una gara. Una massa non sospesa più bassa determina un miglioramento della sospensione in termini di gestione delle vibrazioni e reattività sia alla frenata che all’accelerazione.

Confrontando il componente in titanio monopezzo con il componente originale in acciaio saldato, è stato notato un risparmio 600 grammi di peso. La riduzione di peso ottenuta ha permesso di aggirare i fenomeni di trasferimento del peso e i problemi che possono sorgere durante la frenata.

Principali vantaggi riscontrati:

- Possibilità di modificare velocemente in design del componente da realizzare

- Reiterazione rapida e precisa

- Parte più rigida e resistente

Perno per le auto da corsa

Formula Student è un concorso internazionale per studenti di tutte le università, che si svolge su piste da corsa in Europa, negli Stati Uniti e Asia, dove sono invitati a progettare e realizzare una monoposto da corsa.

Per migliorare le prestazioni della propria macchina, la squadra del Formula Student Germany ha realizzato, grazie alla tecnologia DLMS, un perno leggero ma rigido che ha permesso loro di ridurre anche il peso della vettura.

Fonte: Impresora 3D Printer

Il pezzo in metallo doveva essere abbastanza resistente da sopportare i carichi dinamici a cui sono sottoposte le auto da corsa.

Ottimizzando la geometria della parte, il design finale è risultato il 35% più leggero rispetto al perno originale e con una rigidità migliorata del 20%.

Rispetto alle precedenti parti in alluminio, il team è stato in grado di risparmiare in totale 1,5 kg nel peso del veicolo.

Ugello del carburante per aerei

L’ugello del carburante per gli aerei realizzato da General Electric era composto da 20 parti diverse fino a che, con l’aiuto della stampa 3D, è stata creata una versione stampata in 3D che si è rivelata essere 5 volte più resistente e duratura.

Tecnologie di stampa 3D per il settore meccanico

Le stampanti 3D di HP

Le stampanti 3D di HP sono uno strumento ideale per le imprese che operano nel settore della meccanica in quanto permettono di realizzare in poco tempo e con costi ridotti, prototipi e parti finali.

HP si è velocemente posizionata sul mercato come azienda rivoluzionaria nel mondo dell’additive manufacturing, grazie al suo workflow semplificato, l’utilizzo del rivoluzionario voxel e i materiali innovativi. I materiali utilizzati dalle stampanti 3D di HP (HP 3D Glass Beads PA 12 a elevata riutilizzabilità e HP 3D PA 11) vantano numerose certificazioni in materia di salute e sicurezza.

La tecnologia HP personalizza, quindi, le proprietà di ogni voxel delle parti prodotte, dando vita ad un futuro di applicazioni, materiali e colori senza limiti.

Le parti sono isotropiche e a tenuta stagna, e la tecnologia a letto di polvere esclude la necessità di strutture di supporto. Pulizia delle parti, riciclo e gestione della polvere sono completamente automatiche.

Con la serie 500 a colori è possibile avere prototipi nello stesso materiale e con la stessa tecnologia delle parti finali, anche a colori, senza compromettere prestazioni e caratteristiche meccaniche.

“Stiamo collaborando con gli innovatori di tutto il mondo per cambiare il modo in cui progettano e producono con HP Multi Jet Fusion e la nostra nuova piattaforma Metal Jet, sbloccando nuove applicazioni, maggiore flessibilità produttiva e maggiore innovazione, efficienza e sostenibilità per tutto il ciclo di vita dello sviluppo del prodotto.” spiega Christoph Schell, presidente della divisione 3D Printing and Digital Manufacturing di HP.

Grandi aziende hanno già scelto le stampanti 3D MJF di HP: BMW Group, Volkswagen Group, GE Transportation, Forecast 3D, RecTech 3D, Rady Children’s Hospital in San Diego, California, l’Università di Louisville, GKN Powder Metallurgy, Parmatech e molti altri.

Accedi a questa pagina per scoprire di più sulla tecnologia di stampa 3D di HP per il settore della meccanica.

La tecnologia Metal Jet Printing

La tecnologia Metal Jet permette di realizzare pezzi finiti in metallo, con geometrie complesse, impossibili da realizzare con i metodi tradizionali di produzione, fino a 50 volte in più e a metà del costo dei sistemi binder concorrenti.

HP promette risultati senza concorrenza che soddisfano dei requisiti indispensabili nell’industria 4.0 di oggi: velocità, qualità e costi bassi.

Per scoprire tutti i vantaggi della nuova stampante 3D in metallo di HP leggi questo articolo.

La stampante 3D Jet Fusion 4200

La Jet Fusion 4200 di HP porta delle novità. E’ adesso possibile gestire più modelli in un’unico ciclo di lavoro anche mentre la stampa è in esecuzione.

Vantaggi delle soluzioni di stampa 3D Jet Fusion 4200:

- Eccellenze qualità delle parti

- Velocità e riduzione del time to market

- Il minor costo per parte in assoluto

- Ideale per la prototipazione e ambienti di produzione dei pezzi finiti

- Stampi fino a 599 pezzi a settimana

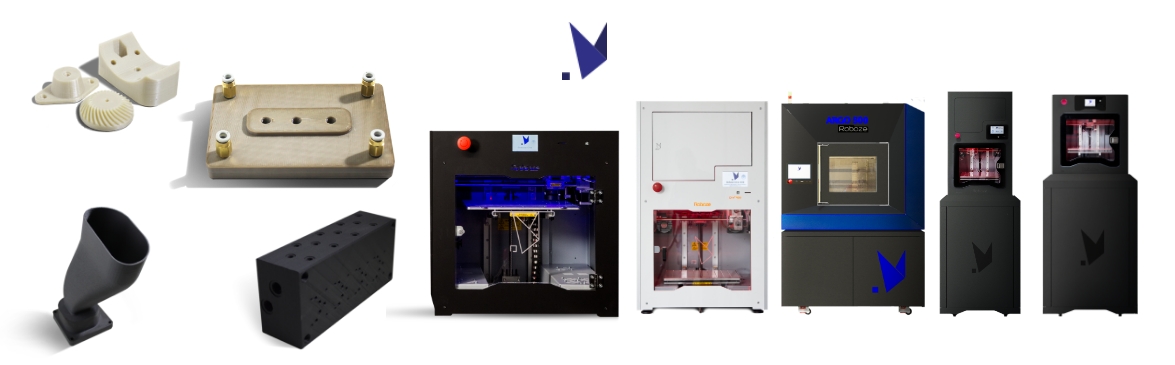

Roboze, la tecnologia FFF e la stampa 3D nella meccanica

La tecnologia 3D utilizzata dalle stampanti Roboze permette di realizzare design complessi, con geometrie impossibili da realizzare attraverso i metodi tradizionali. Inoltre, il processo di produzione è molto più veloce, riducendosi ad un unico passaggio, eliminando così la manodopera e i materiali di scarto.

Roboze utilizza materiali con ottime proprietà meccaniche e termiche, ultra resistenti alle alte temperature, ideali per la realizzazione di prototipi e prodotti finiti.

I tecnopolimeri utilizzati sono:

- Carbon Peek. Materiale in fibra di carbonio, rigido e resistente alle alte temperature

- Peek. Polimero termoplastico semicristallino che combina ottime caratteristiche meccaniche ed eccellente resistenza chimica.

- Ultem. Polieterimmide high performance resistente all’idrolisi e alle soluzioni acide che sopporta cicli ripetuti in autoclave.

- Carbon PA. Poliammide rinforzato con fibra di carbonio al 20%. È ideale per applicazioni meccaniche di fascia alta, dove si rende necessaria la riduzione del peso attraverso la sostituzione del metallo.

Clicca Qui per leggere di più sulle stampanti 3D Roboze.

Desktop Metal e la stampa 3D in metallo

Desktop Metal propone due soluzioni per la produzione di pezzi finiti in metallo, a costi competitivi, in poco tempo e altamente personalizzabili.

Grazie alla tecnologia 3D di Desktop Metal, le imprese posso beneficiare di una serie di vantaggi come:

- Velocità di produzione

- Eliminazione del magazzino

- Riduzione del time to market

- Produzione on demand di componenti meccanici di ricambio

- Eliminazione della necessità di costosi impianti industriali

- Flusso di lavoro semplificato

- Versatilità della prototipazione

.png)