La stampa 3D per il settore Aerospace & Difesa

Selltek presenta “Il futuro della stampa 3D: l’innovativa tecnologia per la stampa polimerica”

12 Gennaio 2019Additive Manufacturing Tour: la stampa 3D fa il giro d’Italia

28 Gennaio 2019L’industria Aerospace & Difesa rappresenta principalmente due mercati: l’aerospaziale, che comprende la produzione, la vendita e il servizio di aeromobili commerciali e la difesa, che è legata al bisogno di una nazione di armi e sistemi militari progettati per operare su terra, mare e nell’aria.

Uno studio Deloitte US ha analizzato i fattori che hanno determinato la crescita globale registrata in questo settore negli ultimi anni: é emerso essere stata guidata dalla crescente produzione di aerei commerciali e da un’importante spesa per la difesa.

La manifattura additiva nella settore Aerospace & Difesa

Il settore aerospaziale ha dato lo start all’innovazione per molti settori, attraverso processi di produzione all’avanguardia, software innovativi e la realizzazione di nuovi materiali. Tutta la ricerca e lo sviluppo di progetti è partito dal bisogno di avere una soluzione che permetta di produrre parti e pezzi finiti complessi e a basso volume.

I progressi tecnologici hanno contribuito allo sviluppo di nuovi materiali e nuovi metodi di lavorazione per la stampa 3D.

I materiali per la stampa 3D nel settore Aerospace & Difesa

Negli ultimi anni ha preso sempre più piede l’utilizzo della produzione additiva e dei metalli in polvere per la produzione di aeromobili. Assieme alla stampa 3D si stanno sviluppando nuovi compositi con proprietà meccaniche in grado di resistere alla corrosione e al calore, che siano leggeri e che durino nel tempo.

Una ricerca di mercato di Grand View Research vede come protagonisti per i prossimi anni le leghe leggere e i polimeri (rinforzati con fibra di carbonio e fibre di vetro), che, grazie alle loro proprietà, permettono anche di risparmiare sui costi di manutenzione degli aeromobili.

I nuovi materiali cercano di sostituire l’alluminio con leghe leggere, utilizzate per la produzione di componenti di aerostruttura e l’acciaio con il carbonio nei sistemi di frenatura.

Anche il titanio è un ottimo candidato essendo compatibile con i compositi grazie alla sua resistenza alla corosione. Questo materiale viene impiegato per la realizzazione di carrelli di atterraggio e attuatori.

Alcuni metalli sono fondamentali in applicazioni aerospaziali, come le leghe leggere al titanio (principalmente Ti6Al4V) o le superleghe resistenti al calore (come Inconel 718).

A seconda della geometria, la produzione tradizionale può richiedere molto tempo, comporta un’elevata usura degli utensili da taglio e la produzione di una grande quantità di scarti di materiale.

La tecnologia 3D offre importanti vantaggi all’industria aerospaziale:

1) Processo di sviluppo più breve e riduzione del time to market

Le stampanti 3D offrono un soluzione più veloce per l’intero processo produttivo, dalla creazione, revisione e convalida del design concettuale. Ciò consente agli ingegneri di testare varie configurazioni e minimizzare il rischio di lancio del prodotto.

2) Possibilità di progettare geometrie complesse

Si possono creare parti di forma ben definita e aumentare la complessità del design senza aumentare i costi di produzione.

3) Pezzi finiti di ottima precisione

Finora, gli ingeneri dovevano pensare il pezzo in base alle geometrie possibili da realizzare attraverso processi tradizionali come: fresatura, fusione, forgiatura, tornitura, saldatura. Con la stampa 3D invece, possono contare su una flessibilità maggiore in termini di geometrie realizzabili, il che rende facile realizzare nuovi design. Componenti complessi possono adesso essere realizzati con una varietà di materiali plastici e metalli, come acciaio o alluminio.

L’industria aerospaziale è già riuscita a produrre componenti aerospaziali con geometrie complesse, realizzate con materiali come Titanium Ti6Al4V e Inconel 718, da sempre difficili da modellare, mediante i processi di produzione tradizionale, senza compromettere le loro proprietà.

4) Costi più bassi

Una maggiore libertà di progettazione consente di ridurre il numero di pezzi che compongono il prodotto. Di conseguenza, si abbassano i tempi e i costi di assemblaggio, mentre eventuali modifiche al progetto sono più facili.

5) Riduzione del peso e migliore efficienza del carburante

Attraverso la manifattura additiva si ottengono componenti aerospaziali con geometrie più efficienti e pesi ridotti, risparmiando grandi quantità di materiale non necessario.

Il peso è un fattore importante per le compagnie aeree in quanto porta ad un minore consumo di carburante (ed emissioni di CO2) e al vantaggio competitivo di costi ridotti e migliori tariffe aeree.

6) Produzione di ricambi on-demand e on-site

La stampa 3D permette di eliminare i costi di magazzino, consentendo la produzione on-demand e in loco di parti di ricambio. Normalmente, alcuni pezzi di ricambio potrebbero dover essere ordinati. Disponendo di stampanti 3D on-site è possibile ridurre eventuali ritardi nelle spedizioni.

Tecnologie 3D disponibili per il settore Aerospace & Difesa

I principali player sul mercato italiano per la stampa 3D di prototipi e pezzi per il settore aerospace & difesa sono:

1. Le stampanti 3D di HP

La stampa 3D di HP mette a disposizione delle imprese una nuova soluzione di produzione in alternativa ai metodi tradizionali.

La tecnologia di stampa 3D di HP usa il potente Voxel per realizzare strati sottili fino a 80 micron.

Sono stampanti 3D adatte alla prototipazione industriale e alla produzione di parti finali in quanto hanno una densità quasi al 100% e permettono di creare prototipi e parti finali per svariate applicazioni, con materiali di altissima qualità e colori senza limiti.

La tecnologia Metal Jet

La tecnologia Metal Jet garantisce un lavoro professionale e accurato in metallo, senza il rischio di restringimenti o deformazioni.

Le stampanti 3D di HP con la tecnologia Metal Jet assicurano una produttività fino a 50 volte superiore a metà dei costi dei sistemi binder concorrenti, assicurando velocità, qualità e costi.

Scopri di più sulla nuova stampante 3D in metallo di HP in questo articolo!

La stampante 3D Jet Fusion 4200 e la serie 500 a colori HP

3D Jet Fusion 4200

Con la tecnologia Multi Jet Fusion di HP le aziende produttrici hanno accesso a materiali di grado ingegneristico come il Nylon PA12 che consentono di realizzare prototipi e parti funzionali più performanti. Le parti sono isotropiche e a tenuta stagna, e la tecnologia a letto di polvere esclude la necessità di strutture di supporto. Pulizia delle parti, riciclo e gestione della polvere sono completamente automatiche.

Con la serie 500 a colori è possibile avere prototipi nello stesso materiale e con la stessa tecnologia delle parti finali, anche a colori, senza compromettere prestazioni e caratteristiche meccaniche.

I materiali per le stampanti 3D HP

I materiali utilizzati dalle stampanti 3D di HP (HP 3D Glass Beads PA 12 a elevata riutilizzabilità e HP 3D PA 11) permettono di realizzare parti robuste e funzionali, molto più resistenti ad urti e rotture rispetto ad altri materiali simili presenti sul mercato.

Le soluzioni di stampa 3D MJF sono già utilizzati da alcune importanti compagnie internazionali: BMW Group, Volkswagen Group, GE Transportation, Forecast 3D, Rady Children’s Hospital in San Diego, California, l’Università di Louisville, GKN Powder Metallurgy e molti altri.

Visita questa pagina per ulteriori informazioni sulle stampanti 3D di HP disponibili.

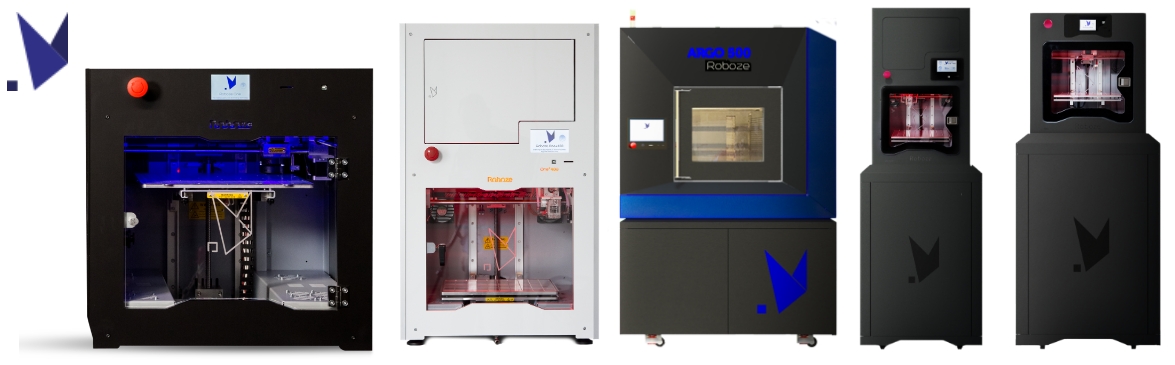

2. Roboze e la tecnologia FFF per l’industria Aerospace & Difesa

La tecnologia FFF può facilmente creare forme ornate e complicate con composizioni e densità alternate, il che la posiziona in vantaggio rispetto ai metodi tradizionali di produzione.

I materiali utilizzati presentano ottime proprietà, come la resistenza ad alte temperature, e attributi che gli permettono di sostituirsi al metallo. Grazie alle proprietà meccaniche e termiche, il materiale per la stampa 3D PEEK permette di sostituire gli stampi metallici ottenuti mediante lavorazioni con macchine CNC.

Con la tecnologia di stampa 3D la realizzazione del pezzo si riduce ad un unico passaggio, non necessita manodopera e non produce materiali di scarto.

Qui trovi ulteriori informazioni sulle stampanti 3D di Roboze.

3. La stampa 3D in metallo di Desktop Metal

Desktop Metal propone sul mercato due soluzioni per la produzione di pezzi finiti in metallo, a costi competitivi, in poco tempo e altamente personalizzabili.

Le imprese possono ridurre in questo modo i costi e le tempistiche di produzione, grazie alla produzione on-demand di componenti di ricambio, togliendo di mezzo la necessità di avere un magazzino ed evitando la necessità di aspettare per giorni l’invio dei pezzi necessari.

Con le soluzioni di stampa Desktop Metal, si elimina la necessità di costosi impianti industriali e si rende semplice la stampa 3D in metallo in quanto non richiede operatori dedicati grazie ad un software in cloud che semplifica l’intero flusso di lavoro e aumenta significativamente la versatilità della prototipazione.

Con la stampante 3D Production System, che sarà disponibile sul mercato a breve, sarà possibile produrre 100 volte più velocemente rispetto agli attuali sistemi di produzione additiva basati su laser.

Casi di successo della stampa 3D nel settore Aerospace & Difesa

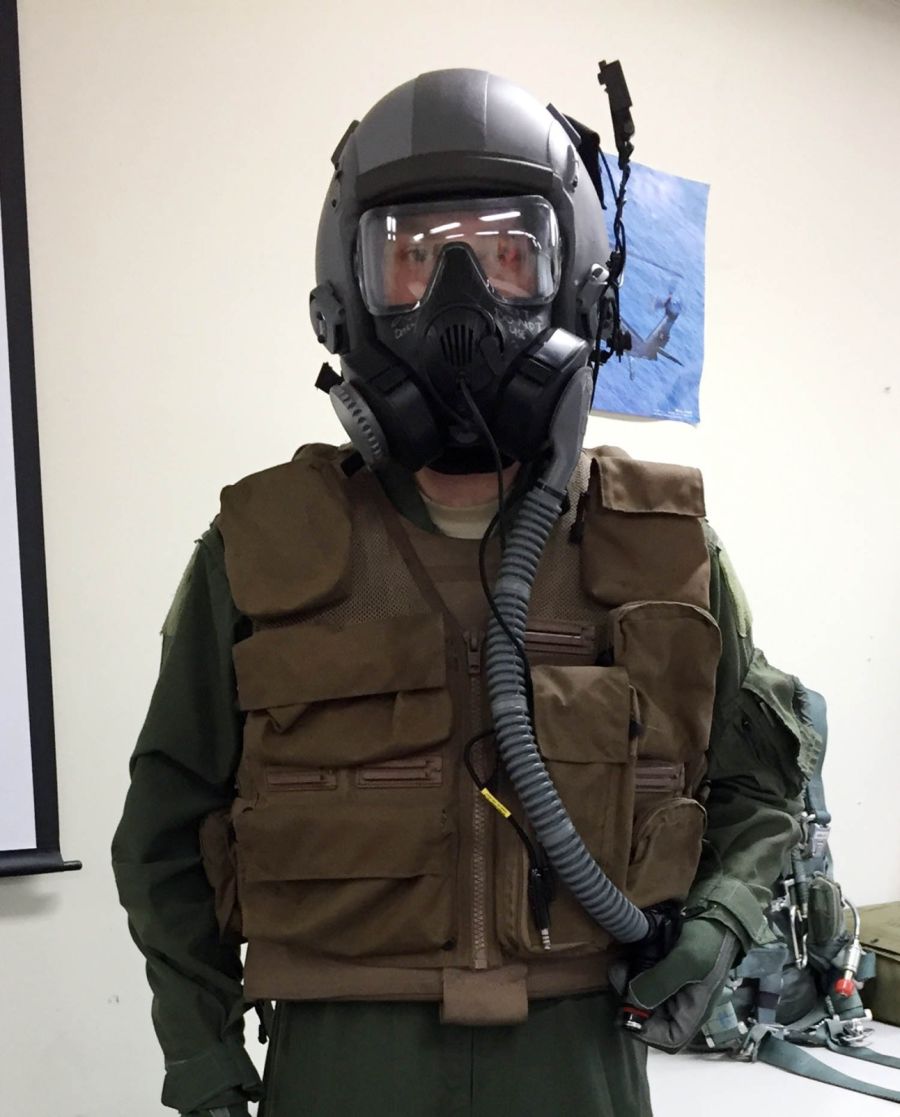

US Airforce potrebbe risparmiare 8 milioni di dollari con una modifica da 75 cent.

I membri del servizio dell’Air Force, presso la Yokata Air Base in Giappone, hanno realizzato, con l’aiuto di una stampante 3D, due componenti stampati per modificare la maschera antigas di emissione standard in un sistema di ossigeno dell’aeromobile.

L’attuale sistema di protezione per gli occhi / vie respiratorie, presenta diversi aspetti negativi: è pesante, costoso, soggetto a guasti che richiedono tempi lunghi di riparazione.

Utilizzando una stampante 3D FFF, hanno stampato due componenti che costano 75 centesimi ciascuno per creare “AERPS Ultra”. Queste piccole modifiche potrebbero far risparmiare all’US Airforce fino a $ 8 milioni.

Motori per gli aerei stampati in 3D

Nel 2016, General Electric ha creato gli ugelli del carburante per la sua nuova famiglia di motori LEAP con la tecnologia direct metal laser melting. Questo sistema trasforma sottili strati di polveri metalliche in parti metalliche completamente solide.

La stampa 3D ha permesso di ridurre il peso degli ugelli del 25%, il numero delle parti utilizzate per creare l’ugello da 18 a 1, percorsi e supporti di raffreddamento più complessi, incrementando di cinque volte la sua durata originale.

.png)